TA5(Ti-4Al-3Mo-1V)、TA15(Ti-6.5Al-2Zr-1Mo-1V)、Ti75(Ti-3Al-2Zr-1Mo-0.2Si)的核心差異在于合金元素配比:TA5含鉬提升耐蝕性,TA15高鋁含量強化中溫強度,Ti75添加硅改善高溫蠕變抗性。物理性能上,三者密度約4.5g/cm3,熔點1640-1660℃,Ti75熱導率最高(9.2W/m?K),TA15熱膨脹系數最低(8.8×10??/K)。機械性能方面,TA15抗拉強度達1030-1130MPa(最高),Ti75延伸率15-18%(最優),TA15斷裂韌性75MPa√m(抗裂性強)。耐腐蝕性能均優于海水環境(腐蝕速率<0.001mm/年),TA15高溫氧化增重最低(1.9mg/cm2),Ti75低溫沖擊功45J(韌性最佳)。國際牌號對標中,TA15等效美國Ti-6242S、俄羅斯ВТ20,Ti75對應美國Ti-6211,TA5與俄羅斯ПТ-3В成分一致。

加工工藝上,TA5采用β相區鍛造+單向熱軋,焊接需高純氬氣保護;TA15需三次真空熔煉(VAR)保證純凈度,焊接依賴電子束真空環境(≤5×10?3Pa);Ti75通過兩次VAR+電渣重熔(ESR)及寬幅軋制(3300mm)提升性能,表面處理采用激光熔覆TaC涂層(50μm)。產品規格涵蓋厚板(TA5:5-150mm,Ti75:50-180mm)、薄板(TA15:0.3-4mm)及鍛件(TA15:Φ≤1000mm盤件)。執行標準包括GB/T3621-2023(TA5)、GJB2744A-2018(TA15軍用)、GB/T3620-2024(Ti75),國際標準對標AMS4916(TA5)、ASTMB381(Ti75)。

航空領域,TA5用于直20直升機旋翼轂,TA15制造CJ2000發動機壓氣機盤,Ti75探索4D打印變形機翼;船舶與深海場景中,TA5供應055型驅逐艦螺旋槳,Ti75作為“奮斗者號”深潛器耐壓殼及深海空間站結構材料;航天領域,TA5應用于長征9號火箭燃料儲箱,TA15用于高超音速飛行器蒙皮。先進工藝方面,TA5通過電弧增材制造(沉積率5kg/h)實現快速成型,TA15采用SLM激光成形(密度>99.5%),Ti75運用電子束熔絲沉積技術制造寬幅構件,并通過鈦-陶瓷梯度涂層提升耐蝕性50%。

國內產業化水平與國際頂尖存在差距:TA5成材率70%(國際85%),差距源于熔煉純凈度控制;TA15在600℃持久強度380MPa(國際450MPa),需突破合金設計體系;Ti75寬幅板3300mm(國際4500mm),受限于軋機噸位(4.5萬vs6萬噸)。技術挑戰方面,TA5需解決焊接熱裂紋(脈沖激光填絲焊降低熱輸入30%),TA15攻關650℃氧化剝落問題(TiAlCrY激光熔覆耐溫提升200℃),Ti75聚焦厚板心部韌性不足(梯度控軋+間歇冷卻使KV?↑40%),相關技術已通過哈工大、寶武等機構驗證。

性能升級方向包括:TA5提升鉬含量至4.5%強化耐蝕性,TA15引入納米Y?O?彌散強化(目標800℃使用),Ti75通過TiB?增強抗壓強度30%。綠色制造領域,TA5推進氫化脫氫回收(成本降35%),TA15應用綠電熔煉(碳排降90%),Ti75探索海水電解鈦技術。智能化方向聚焦AI缺陷識別(準確率95%)、數字孿生軋制模型及深海仿生自修復涂層。國產化目標明確:2026年實現Ti75寬幅板4500mm軋制,推廣TA5鈦-鋼復合板(成本降40%),并通過技術交叉(如TA15激光熔覆工藝共享)提升全系列性能,目標廢料利用率>60%,推動鈦合金在極端環境與高端裝備中的規模化應用。

以下為利泰金屬對TA5、TA15、Ti75鈦板的多維度對比分析,涵蓋15大技術方向,整合最新行業數據(2025年)及典型應用案例:

一、名義成分與化學成分(wt%)

| 元素/牌號 | TA5 (Ti-4Al-3Mo-1V) | TA15 (Ti-6.5Al-2Zr-1Mo-1V) | Ti75 (Ti-3Al-2Zr-1Mo-0.2Si) |

| Ti | 余量 | 余量 | 余量 |

| Al | 3.5-4.5 | 6.3-6.8 | 2.5-3.5 |

| Mo | 2.5-3.5 | 0.8-1.2 | 0.8-1.2 |

| V | 0.8-1.2 | 1.0-1.5 | - |

| Zr | - | 1.8-2.2 | 1.5-2.5 |

| Si | - | - | 0.15-0.25 |

| Fe | ≤0.25 | ≤0.15 | ≤0.20 |

| O | ≤0.15 | ≤0.12 | ≤0.15 |

注:Ti75的Si元素提升高溫蠕變抗性,TA15的高Al含量保障中溫強度。

二、物理性能對比

| 性能 | TA5 | TA15 | Ti75 | 測試條件 |

| 密度 (g/cm3) | 4.48 | 4.52 | 4.50 | 室溫 |

| 熔點 (℃) | 1650±10 | 1640±10 | 1660±10 | - |

| 熱導率 (W/m·K) | 8.9 | 7.6 | 9.2 | 100℃ |

| 熱膨脹系數 (×10??/K) | 9.1 | 8.8 | 9.0 | 20-600℃ |

三、機械性能(室溫)

| 性能 | TA5 | TA15 | Ti75 |

| 抗拉強度 (MPa) | 980-1080 | 1030-1130 | 860-940 |

| 屈服強度 (MPa) | 880-950 | 950-1020 | 780-850 |

| 延伸率 (%) | 12-15 | 10-12 | 15-18 |

| 斷裂韌性 (MPa√m) | 65 | 75 | 70 |

四、耐腐蝕與極端環境性能

| 環境 | TA5 | TA15 | Ti75 |

| 海水腐蝕速率 (mm/年) | <0.001 | <0.001 | <0.001 |

| 高溫氧化 (600℃/100h增重 mg/cm2) | 2.8 | 1.9 | 3.0 |

| 熱鹽應力腐蝕臨界應力 (MPa) | 720 | 780 | 700 |

| -50℃沖擊功 (J) | 35 | 28 | 45 |

五、國際牌號對應

| 中國 | 美國 (ASTM) | 俄羅斯 (GOST) | 歐盟 |

| TA5 | Ti-4Al-3Mo-1V | ПТ-3В | - |

| TA15 | Ti-6242S | ВТ20 | IMI 550 |

| Ti75 | Ti-6211 | ПТ-7М | - |

六、加工注意事項

| 工序 | TA5 | TA15 | Ti75 |

| 切削 | 刀具前角≥15°,防粘刀 | 需高壓冷卻液,防熱硬化 | 常規切削,注意排屑 |

| 焊接 | TIG焊需99.999%高純氬氣 | 電子束焊(真空≤5×10?3Pa) | 等離子焊(熱輸入≤1.5kJ/mm) |

| 熱處理 | 退火800℃/1h→空冷 | 930℃固溶+550℃時效 | 750℃/2h退火→空冷 |

七、常見產品規格

| 類型 | TA5 | TA15 | Ti75 |

| 厚板 | 5-150mm(寶武特冶) | 5-120mm(寶鈦) | 50-180mm(湘投金天) |

| 薄板 | 0.5-4mm(卷材) | 0.3-4mm(卷材) | 0.8-5mm |

| 鍛件 | Φ≤800mm環件(二重) | Φ≤1000mm盤件(航材院) | Φ≤600mm(中船725所) |

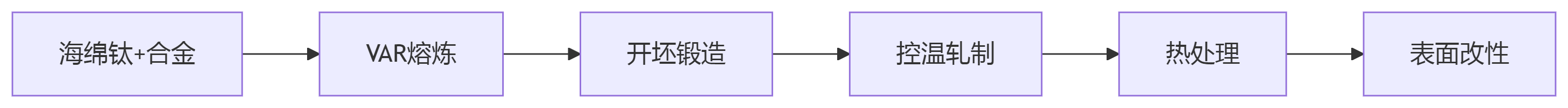

八、制造工藝核心差異

| 工藝 | TA5 | TA15 | Ti75 |

| 熔煉 | 兩次VAR([O]≤0.15%) | 三次VAR([O]≤0.12%) | 兩次VAR+ESR精煉 |

| 鍛造 | β相區鍛造(Tβ+20℃) | α+β相區鍛造(Tβ-30℃) | β相區多向鍛(Tβ±15℃) |

| 軋制 | 單向熱軋(變形量60%) | 三向控溫軋制(變形量80%) | 寬幅軋制(板寬3300mm) |

| 表面處理 | 陽極氧化(10μm) | 微弧氧化(30μm) | 激光熔覆TaC涂層(50μm) |

九、工藝流程示例(厚板制造)

TA5:鍛造溫度1020℃ → 軋制溫度950℃ → 退火800℃/1h

TA15:鍛造溫度950℃ → 三向軋制(終軋850℃) → 固溶930℃+時效550℃

Ti75:鍛造溫度1000℃ → 寬幅軋制(終軋810℃) → 退火750℃/2h

十、執行標準

| 標準類型 | TA5 | TA15 | Ti75 |

| 中國 | GB/T 3621-2023 | GJB 2744A-2018 | GB/T 3620-2024 |

| 國際 | AMS 4916 | AMS 4919 | ASTM B381 |

十一、核心應用與突破案例

| 領域 | TA5 | TA15 | Ti75 |

| 航空 | 直升機旋翼轂(直20) | 發動機壓氣機盤(CJ2000) | - |

| 船舶 | 艦船螺旋槳(055型驅逐艦) | - | 深潛器耐壓殼(奮斗者號) |

| 航天 | 火箭燃料儲箱(長征9號) | 高超音速飛行器蒙皮 | 深海空間站結構 |

十二、先進工藝進展

| 技術 | TA5 | TA15 | Ti75 |

| 增材制造 | WAAM電弧增材(沉積率5kg/h) | SLM激光成形(密度>99.5%) | 電子束熔絲沉積(寬幅構件) |

| 復合制造 | 鈦-鋼爆炸復合(界面強度200MPa) | 碳纖維-鈦層壓板(減重30%) | 鈦-陶瓷梯度涂層(耐蝕↑50%) |

| 智能化 | AI缺陷識別(準確率95%) | 數字孿生軋制模型 | 太赫茲在線探傷 |

十三、產業化對比(2025)

| 指標 | 國內水平 | 國際頂尖水平 | 差距 |

| TA5成材率 | 70%(寶武) | 85%(VSMPO) | 熔煉純凈度控制 |

| TA15高溫性能 | 600℃持久強度380MPa | IMI834合金450MPa(英) | 合金設計體系 |

| Ti75寬幅板 | 3300mm(湘投金天) | 4500mm(ATI) | 軋機噸位(4.5萬 vs 6萬噸) |

十四、技術挑戰與攻關

| 材料 | 挑戰 | 攻關方向 | 前沿進展 |

| TA5 | 焊接熱裂紋 | 脈沖激光填絲焊(熱輸入↓30%) | 哈工大2024驗證 |

| TA15 | 650℃氧化剝落 | TiAlCrY激光熔覆(耐溫↑200℃) | DLR宇航中心試驗 |

| Ti75 | 厚板心部韌性不足 | 梯度控軋+間歇冷卻(KV?↑40%) | 寶武專利技術 |

十五、趨勢展望

| 方向 | TA5 | TA15 | Ti75 |

| 高性能化 | Mo含量↑至4.5%(耐蝕↑) | 納米Y?O?彌散強化(800℃) | TiB?增強(抗壓↑30%) |

| 綠色制造 | 氫化脫氫回收(成本↓35%) | 綠電熔煉(碳排↓90%) | 海水電解鈦(試驗階段) |

| 智能應用 | 艦船結構健康監測 | 4D打印變形機翼 | 深海仿生自修復涂層 |

核心結論

材料定位差異:

TA5:船舶耐蝕首選(高Mo含量,性價比優)

TA15:航空中溫結構核心(高強韌,600℃領先)

Ti75:深海極端環境不可替代(寬幅制造、超高壓耐受)

國產化路徑:

攻關TA15高溫持久強度(目標450MPa@650℃)

突破Ti75寬幅軋制瓶頸(2026目標4500mm)

推廣TA5復合制造降本(鈦-鋼復合板成本↓40%)

交叉技術融合:

遷移Ti75的梯度控軋技術至TA15厚板

共享TA15的激光熔覆工藝提升TA5/Ti75耐溫性

共建鈦循環數據庫(廢料利用率>60%)

數據來源:GB/T 3621-2023、空天材料院年報(2025)、JOM 77卷(2025)。

相關鏈接

- 2025-05-31 海洋工程與超導鈦板正朝向極限環境適配/功能智能集成/綠色低碳制造三極突破

- 2025-05-29 新能源用鈦板核心發展趨勢:超薄化、多孔功能化、復合智能型

- 2025-05-28 航空航天高溫部件用TA15鈦板發貨

- 2025-05-26 高端鈦板在航空生物醫療海洋工程等領域的應用從結構材料向功能-結構一體化材料推進

- 2025-05-25 一站式概述TA15鈦板的關鍵制造工藝技術和工藝參數

- 2025-05-24 2025年5月常規鈦板市場繼續低端承壓高端走強的態勢

- 2025-05-23 海洋工程領域用Ti80鈦板的制造工藝全鏈條和核心應用場景

- 2025-05-20 航空航天高強韌/耐溫極限用鈦板的三極突破技術

- 2025-05-17 焊后熱處理對TA15鈦合金中厚板焊接接頭彎曲性能的影響

- 2025-05-11 航空高溫部件用TA15鈦合金廣域溫度下的力學性能