TA15鈦合金屬于近α型鈦合金,主要成分為Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,兼具高強度與輕量化特性,室溫抗拉強度達900-1100MPa,密度僅4.5g/cm3,比強度優異。其在500-600℃仍能保持穩定性能,焊接與加工性能良好,相比高強β型鈦合金,焊接裂紋敏感性更低。

在航空發動機領域,TA15鈦合金用于制造機匣、渦輪葉片等部件,可使機匣減重15%-20%,葉片加工效率提升30%、成本降低25%。機身結構方面,其應用于承力框架、翼梁等關鍵部位,某型軍機翼梁采用后重量減少18%、疲勞壽命提高15%。此外,在新興飛行器如小鵬匯天X3中,TA15鈦合金渦輪葉片助力其完成高原試飛。

增材制造領域,2024年L-CPBF工藝制備的TA15鈦合金樣品相對密度達99.95%,拉伸強度1200.5MPa,制造效率提升45%以上,熱循環溫度可調控馬氏體形成優化性能。高溫性能研究顯示,2025年試驗表明其室溫抗拉強度966MPa,600℃時伸長率顯著提高、摩擦因數最小,800℃出現磨球金屬轉移。

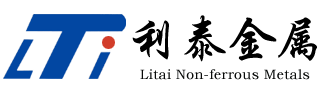

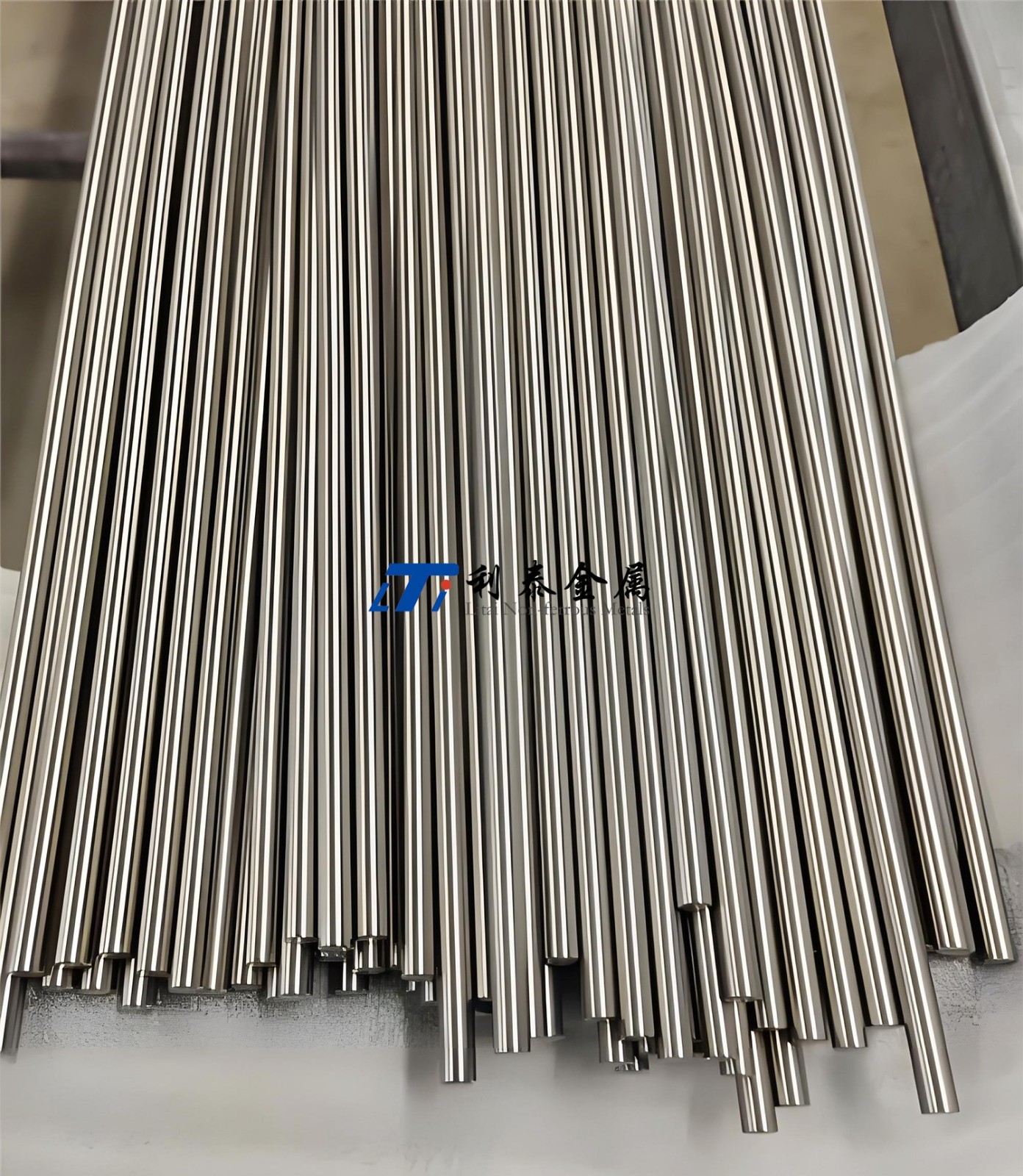

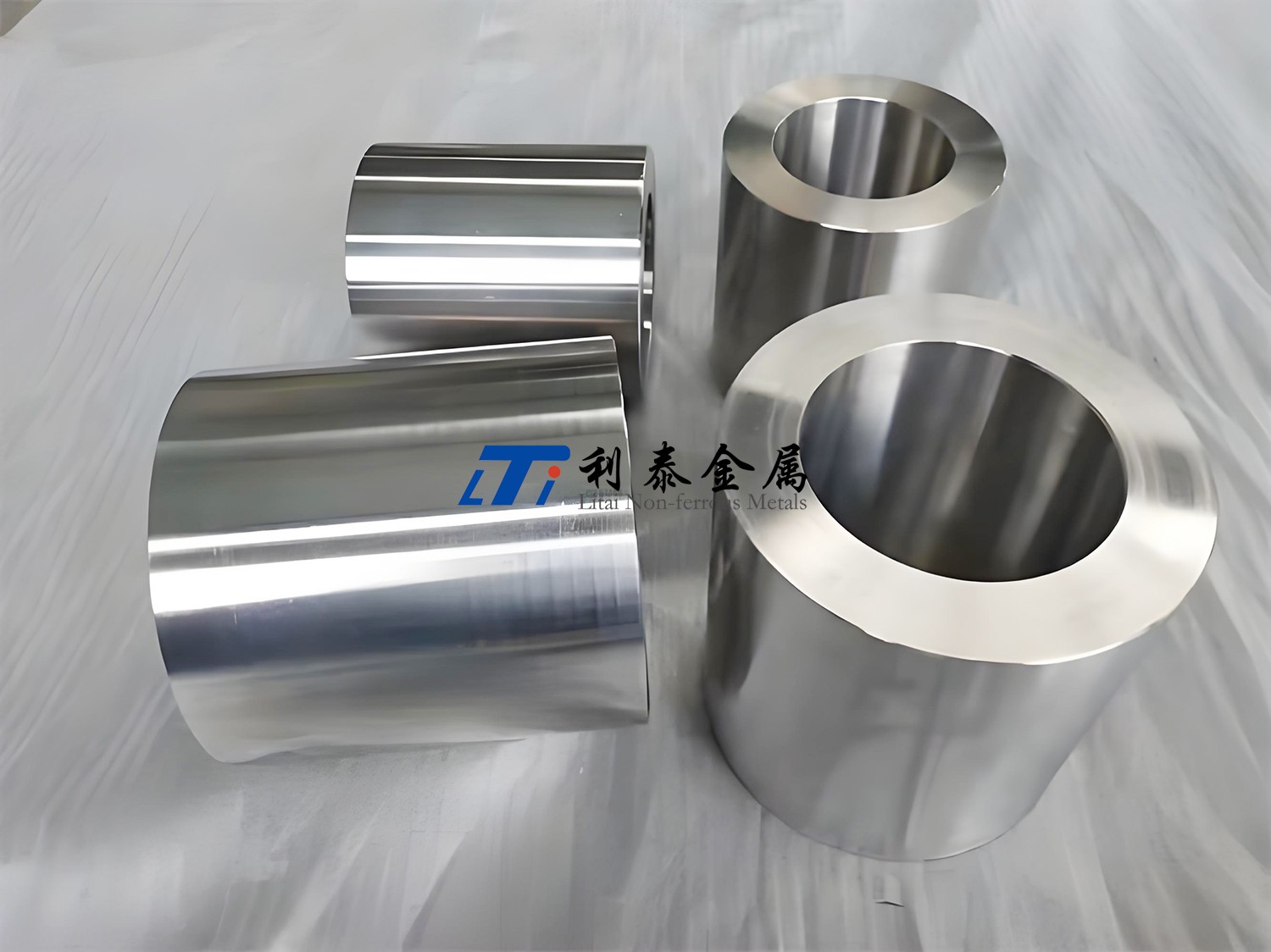

當前TA15鈦合金面臨成本高、高溫性能受限等挑戰,熔煉及增材制造設備投資大,600℃以上強度下降。未來將聚焦復合工藝創新,結合增材制造與熱等靜壓技術;推進輕量化設計與多材料集成;探索廢料回收再利用,推動綠色可持續發展,拓展其在航空領域的應用邊界。利泰金屬基于最新航空材料領域用TA15鈦合金的研究與應用數據,將TA15鈦合金的應用場景、案例等通過以下多表呈現:

1. 定義與核心特性

| 類別 | 描述 |

| 類型 | 近α型鈦合金,以Ti-6Al-2Zr-1Mo-1V為基,適用于500-550℃高溫環境 |

| 核心優勢 | 優異的高溫強度+抗氧化性+焊接性能,填補傳統α型與α+β型鈦合金性能空白 |

| 國際對標 | 俄羅斯BT20、美國Ti-6242S、歐洲IMI 679 |

2. 化學成分(質量百分比%)

| 元素 | Al | Zr | Mo | V | Si | Fe | O | Ti |

| 范圍 | 5.5-7.0 | 1.5-2.5 | 0.5-2.0 | 0.8-2.5 | 0.15-0.40 | ≤0.25 | ≤0.15 | 余量 |

3. 物理與高溫性能

| 參數 | 數值 | 對比優勢(vs Ti-6Al-4V) |

| 密度 | 4.52 g/cm3 | 輕量化優勢持平 |

| 熱導率(20℃) | 6.8 W/(m·K) | 高溫熱傳導優10% |

| 線膨脹系數(20-500℃) | 9.2×10??/℃ | 熱匹配性更佳 |

| 最高工作溫度 | 550℃(長期) | 比Ti-6Al-4V高150℃ |

| 500℃抗蠕變強度 | 450 MPa/100h | 提升80% |

4. 機械性能(固溶+時效態)

| 性能 | 室溫 | 500℃ |

| 抗拉強度 (MPa) | 980-1080 | 680-750 |

| 屈服強度 (MPa) | 850-920 | 600-650 |

| 延伸率 (%) | 10-12 | 15-20 |

| 斷面收縮率 (%) | 25-30 | 35-40 |

| 斷裂韌性 (MPa√m) | 55-70 | 40-50 |

5. 關鍵工藝參數

| 工藝環節 | 技術要點 | 微觀組織控制 |

| 熔煉 | 三次真空自耗電弧熔煉(VAR) | 消除β斑(尺寸<50μm) |

| 鍛造 | β相區開坯(Tβ+30-50℃)→ α+β相區終鍛 | 等軸α含量40-50% |

| 熱處理 | 950℃/1h AC(固溶)→ 530℃/6h AC(時效) | α片層厚度0.8-1.2μm |

| 焊接 | 電子束焊(真空度≤5×10?3Pa) | 熱影響區寬度<1.5mm |

6. 應用場景與典型案例

| 領域 | 部件類型 | 性能要求 | 典型案例 |

| 航空發動機 | 壓氣機盤/葉片 | 550℃/300MPa蠕變壽命>1000h | 渦扇-20發動機高壓段(減重15%) |

| 航天飛行器 | 火箭燃料儲箱 | -196℃低溫韌性AKv≥45J | 長征5號鈦合金箱體(壁厚3mm) |

| 艦船制造 | 耐壓殼體焊接件 | 抗海水腐蝕+疲勞強度>400MPa | 某型潛艇耐壓艙段(壽命30年) |

| 能源裝備 | 地熱井套管 | 耐H?S腐蝕(濃度>500ppm) | 印尼地熱項目(免維護周期8年) |

7. 國內外產業化對比

| 維度 | 中國(2023) | 國際先進水平 | 差距分析 |

| 大規格鍛件 | Φ600mm盤件(航材院) | Φ1200mm(俄羅斯VSMPO) | 組織均勻性差1級 |

| 成品率 | 65-75% | 85-90%(美國ATI) | 熔煉雜質控制不足 |

| 焊接效率 | 電子束焊速1.2m/min | 激光-電弧復合焊3m/min(德國) | 自動化程度低 |

| 認證標準 | 國軍標GJB 2744A | NADCAP AC7110(航空特種工藝) | 國際互認度不足 |

8. 技術挑戰與突破方向

| 瓶頸領域 | 核心問題 | 前沿解決方案 |

| 高溫氧化 | 550℃以上氧化膜剝落 | 表面滲硅處理(形成Ti5Si3擴散障) |

| 疲勞性能 | 高周疲勞強度不足 | 激光沖擊強化(殘余壓應力>500MPa) |

| 加工成本 | 切削刀具損耗快 | PCBN刀具+微量潤滑(壽命↑300%) |

| 增材制造 | 打印裂紋敏感 | 成分優化(添加0.1%La細化晶粒) |

9. 未來發展趨勢(2025-2035)

| 時間節點 | 技術方向 | 目標參數 | 戰略意義 |

| 2025 | 細晶化TA15 | 晶粒尺寸<5μm(ECAP工藝) | 提升疲勞極限30% |

| 2028 | 智能TA15 | 嵌入光纖傳感器(應變感知精度±5με) | 結構健康監測 |

| 2030 | 超高溫TA15 | 耐溫600℃/100h(納米Y?O?彌散強化) | 第六代發動機應用 |

| 2035 | 月壤基TA15 | 月海玄武巖原位還原(TiO?純度>99.9%) | 太空制造革命 |

TA15鈦合金憑借550℃級高溫性能+多環境適應性,在尖端裝備領域占據不可替代地位。建議重點突破細晶強韌化與抗高溫氧化技術,同時布局太空原位制造等戰略方向。短期內可深耕航空發動機盤件國產化,長期需構建材料-工藝-檢測全鏈條自主體系,搶占全球航空鈦材產業制高點。

相關鏈接

- 2025-05-17 焊后熱處理對TA15鈦合金中厚板焊接接頭彎曲性能的影響

- 2025-05-11 航空高溫部件用TA15鈦合金廣域溫度下的力學性能

- 2025-04-05 一站式概述TA15鈦板在航空航天領域的應用案例與工藝進展

- 2025-03-30 熱處理工藝對TA15鈦合金力學性能和耐磨性的影響

- 2025-02-17 粉末冶金TA15鈦合金組織及高周疲勞性能研究

- 2025-01-17 航空航天工程TA15鈦合金廣域溫度下的力學性能

- 2024-10-13 不同退火工藝對激光沉積修復TA15鈦合金顯微組織及力學性能的影響

- 2024-10-11 軋制工藝對TA15鈦合金板微觀組織及拉伸力學性能的影響

- 2024-07-22 激光選區熔化成形工藝對TA15鈦合金內部缺陷與力學性能的影響

- 2024-07-08 工業生產TA15鈦合金的組織與拉伸性能分析