鈦棒鈦合金棒材生產標準及檢驗、驗收標準

TC4鈦棒TA9鈦棒TC11鈦棒國家標準GB/2965-2007生產細則

一、范圍

本標準規定了鈦棒,鈦合金棒生產的要求、試驗方法、檢驗規則和標志、包裝、運輸、貯存及訂貨單(或合同)內容。

本標準適用于鍛造、擠壓、軋制和拉拔的鈦及鈦合金圓形和矩形棒材

二、規范性引用文件

下列文件中的條款通過本標準的引用而成為本標準的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內容)或修訂版均不適用于本標準,然而,鼓勵根據本標準達成協議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標準。

GB/T228金屬材料室溫拉伸試驗方法

GB/T2039金屬拉伸蠕變及持久試驗方法

GB/T3620.1鈦棒鈦合金棒牌號和化學成分

GB/T3620.2鈦棒鈦合金棒加工產品化學成分允許偏差

GB/T4338 鈦棒鈦合金棒金屬材料高溫拉伸試驗

GB/T4698(所有部分)海綿鈦、鈦及鈦合金化學分析方法

GB/T5168兩相鈦合金高低倍組織檢驗方法

GB/T5193鈦棒鈦合金棒加工產品超聲波探傷方法GB/T8180鈦及鈦合金加工產品的包裝、標志、運輸和貯存

三、要求

1、產品分類

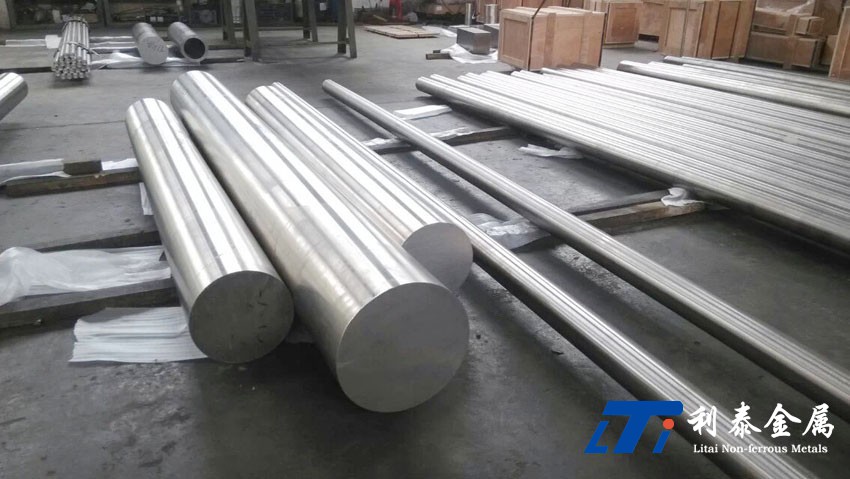

鈦棒鈦合金棒材的牌號、狀態和規格應符合表1的規定

標記示例

示例1:直徑50mm、長度3000mm的TC4鈦合金熱加工態圓棒標記為:TC4R40×3000 GB/T2965-2007

示例2:截面厚度均為60mm,長度為2000mm的TA15鈦合金退火態方棒標記為:TA15M60×60×2000 GB/T2965-2007

示例3:直徑10mm、長度4000mm的TC4鈦合金冷加工態圓棒標記為:TC4Y中10×4000GB/T29652007

2、化學成分

鈦棒及鈦合金棒材的化學成分應符合GB/T3620.1的規定。需方在產品上復驗時,化學成分的允許偏差應符合GB/T3620.2的規定。

3、力學性能

TC4鈦TA9鈦棒TC11鈦棒材的力學性能在經熱處理后的試樣坯上測試。試樣的推薦熱處理制度參照附錄A進行

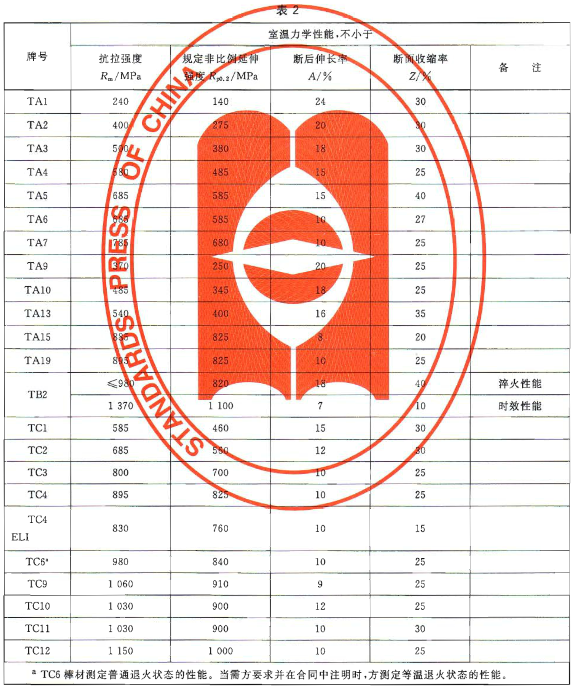

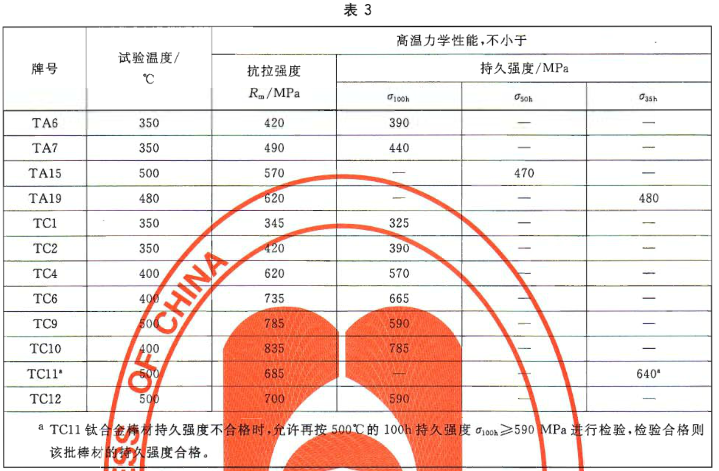

TC4鈦TA9鈦棒TC11鈦棒材橫截面積不大于64.5cm2且矩形棒的截面厚度不大于76mm時,其縱向室溫力學性能應符合表2的規定,當需方要求并在合同中注明時,其縱向高溫力學性能應符合表3規定

4、尺寸允許偏差

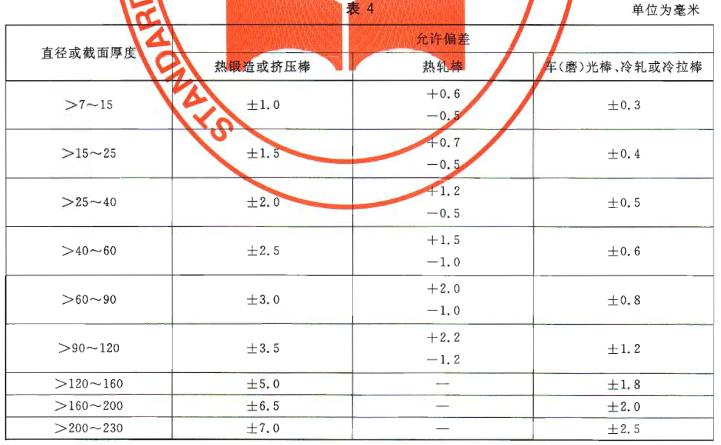

TC4鈦TA9鈦棒TC11鈦棒材以熱加或冷加工表面交貨也可經車(磨)光后交貨

TC4鈦TA9鈦棒TC11鈦棒材的章戰截面厚度及其允許偏差應符合表的規定。

鈦棒材的定尺或倍尺度應在其不定尺長度范圍內,定尺長度的允許偏差為+20,背尺長度還應計人棒材切斷時的切口量,每一切口量為5mm。定尺或倍尺長度應在合同中注明。

鈦棒材兩端應切平整,切斜應不大于5mme

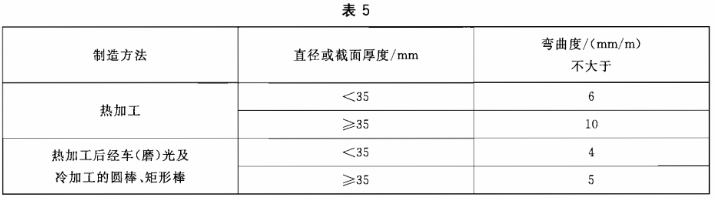

鈦棒材的彎曲度應符合表5的規定

5、β轉變溫度。

當需方要求在合同中注明時,棒材(工業純鈦TA1、TA2、TA3、和TA4除外)應按熔煉爐號提供,β轉變溫度。

6、超聲波探傷

當需方要求并在合同中注明時,棒材可進行超聲波探傷。超聲波探傷應符合GB/T5193的規定其驗收級別由供需雙方協商確定。

7、低倍組織

棒材的橫向低倍組織不應有裂紋、縮尾、氣孔、金屬或非金屬夾雜、影響使用的偏析及其他目視可見的冶金缺陷。

8、顯微組織

需方對棒材的顯微組織有要求時,由供需雙方協商確定并在合同中注明

9、外觀質量

棒材表面允許存在不大于直徑或厚度允許偏差之半的輕微劃傷、壓痕、麻點和皺褶等缺陷

棒材表面局部缺陷應予以清除,清理深度不超過產品的相應尺寸允許偏差;且其清除部位的深度與寬度之比應不大于1:6。

10、表面狀況

合同中要求進行超聲波探傷的車(磨)光棒材,其表面粗糙度的Ra值應不大于3.2μm(以滿足探傷要求為準)

四、試驗方法

1、化學成分分析按GB/T4698進行。

2、室溫拉伸試驗按GB/T228進行。室溫拉伸試驗選用R7試樣。

3、高溫拉伸試驗按GB/T4338進行。

4、高溫持久試驗按GB/T2039進行。

5、β轉變溫度用金相淬火法或其他方法測定。

6、超聲波探傷檢驗按GB/T5193進行

7、低倍、顯微組織檢驗按GB/T5168進行

8、棒材尺寸檢驗用相應精度的量具進行。

9、棒材的外觀質量用目視檢驗。

10、棒材的表面粗糙度檢驗用標塊對比法進行。

五、檢驗規格

1、檢查和驗收

TC4鈦TA9鈦棒TC11鈦棒材應由供方質量檢驗部門進行檢驗,保證產品質量符合本標準的規定,并填寫質量證明書。

需方應對收到的產品按本標準的規定進行復驗。復驗結果與本標準及訂貨合同的規定不符時,應以書面形式向供方提出,由供需雙方協商解決。屬于表面質量及尺寸偏差的異議,應在收到產品之日起一個月內提出,屬于其他性能的異議,應在收到產品之日起三個月內提出。如需仲裁,仲裁取樣應由供需雙方共同進行。

2、組批

棒材應成批提交驗收,每批應由同一牌號、熔煉爐號、熱處理爐(批)、規格、制造方法、狀態和生產周期的棒材組成。

3、檢驗項目

每批棒材應進行化學成分、室溫力學性能、外形尺寸偏差、外觀質量、表面狀況和低倍組織的檢驗如合同中有要求時還應進行高溫力學性能、β轉變溫度、超聲波探傷和顯微組織等檢驗。

4、取樣

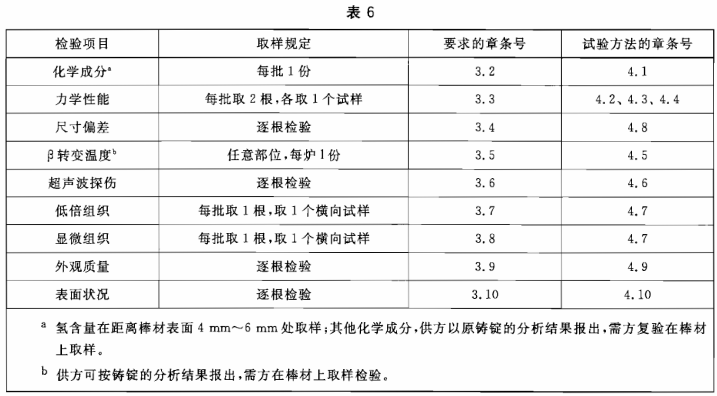

棒材的取樣應符合表6的規定

5、檢驗結果的判定

棒材化學成分檢驗結果不合格時,該批棒材不合格

棒材尺寸允許偏差、超聲波探傷、外觀質量、表面狀況不合格時,單根不合格,但允許供方切除不合格部分后重新檢驗,合格者交貨。

當力學性能檢驗結果中有試樣不合格時,應從該批棒材(包括原檢驗不合格的棒材)中另取雙倍數量的試樣對該項目進行重復試驗,試驗結果全部合格,則該批棒材合格。若仍有一個結果不合格,則

判該批棒材不合格但允許供方對其余棒材逐根檢驗,合格者交貨。或進行重新熱處理后重新取樣檢驗。

低倍組織試樣中有裂紋、非金屬夾雜物和縮尾時,允許供方逐根檢驗,剔除缺陷,合格者交貨。

顯微組織檢驗不合格時,判該批棒材不合格,但允許供方對其余棒材逐根檢驗,合格者交貨。

六、標志、包裝、運輸、貯存

1、產品標志

在檢驗的每根或每捆棒材上應打鋼印(或貼標簽、掛標牌)標記如下內容:

a)供方質量檢驗部門的檢印;

b)生產廠名稱、商標

c)產品牌號;

d)批號或熔煉爐號;

e)供應狀態。

2、包裝、標志、運輸、貯存

棒材的包裝、標志、運輸和貯存應符合GB/T8180的規定。

3、質量證明書

每批棒材應附有產品質量證明書,其上注明:

a)供方名稱

b)產品名稱

c)牌號

d)規格;

e)供應狀態;

f)批號或熔煉爐號;

g)凈重和件數;

h)各項分析檢驗結果和質量檢驗部門印記;

i)本標準編號;

j)出廠日期(或包裝日期)。

七、訂貨單(或者合同)內應包括下列內容

訂購本標準所列材料的訂貨單(或合同)內應包括下列內容:

a)產品名稱;

b)牌號;

c)狀態;

d)尺寸規格;

e)重量或支數;

f)特殊要求;

g)本標準編號;

h)其他。

八、附錄

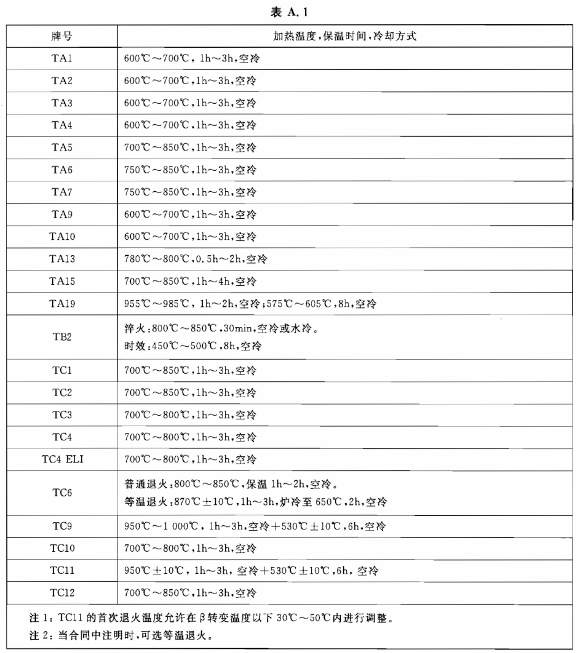

鈦及鈦合金棒材或試樣坯可按此表A1進行熱處理