TA15鈦合金是一種常見的近α型鈦合金,該合金的名義成分為Ti-6.5Al-2Zr-1Mo-1V,因為其具備較優異的高溫以及室溫強度、良好的可塑性、優異的熱穩定性和焊接性能良好等特性,在航天飛機的結構件受到大量且廣泛的應用,今年來,因為其應用領域不斷增加,對該合金的力學性能要求更加嚴格[1-2]。

目前對TA15鈦合金的研究較多,武小娟等[3]研究了TA15鈦合金不等厚L型材熱軋有限元模擬,結果表明:TA15鈦合金進行軋制時,會產生的變形熱較多,進而提升合金軋件的溫度,不同道次的薄壁溫度不同。當溫度較低時,需要重新將合金進行補溫處理,提升軋制道次會增加合金的應變,軋制過程中形成的彎曲變形現象通過添加楔形坯料會得到有效改善。安強等[4]研究了TA15鈦合金表面原位合成TiC增強鈦基激光熔覆層的組織與耐磨性,結果表明:合金的涂層由TiC以及CrTi4等物相構成,該涂層和合金的基體之間結合性良好,涂層區域的微觀組織由柱狀晶以及平面晶構成,組織中心位置是典型的樹枝晶,在組織的頂部為等軸晶粒,經測試可得,涂層區域的維氏硬度為715HV,其為TA15鈦合金硬度的2.1倍。

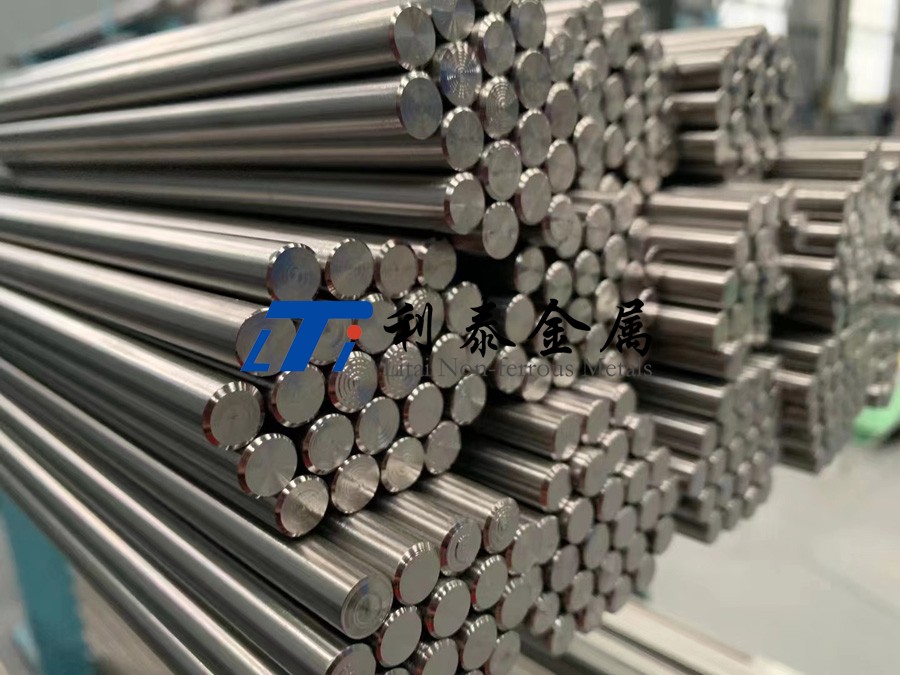

工業生產中的TA15鈦合金以棒材為主,而規格較多的棒材不同位置的組織會有所差異,本試驗選取工業生產中常見的TA15鈦合金棒材,分析其不同位置的顯微組織和力學性能。

1、試驗材料與方法

本試驗選用的鈦合金為經兩次真空自耗熔煉爐熔煉,并經多火次鍛造而成直徑為150mm的TA15鈦合金棒材,該合金原料為中間合金以及小顆粒海綿鈦,經過ICP測得TA15鈦合金棒材的化學成分為(質量分數,%):6.75Al、1.72Mo、2.21V、0.21O、Ti余量。使用連續升溫金相法測得試驗使用的TA15鈦合金棒材的相變點為1010~1015℃。

將鍛造而成的棒材進行整體熱處理,具體熱處理制度為860℃×2h/AC(AC表示室溫冷卻),隨后將棒材進行切割,選取棒材心部、D/4處、邊部三個位置的試樣,觀察其微觀組織,并分別測試棒材T向(棒材橫向)和L向(棒材縱向)的室溫拉伸力學性能。使用ICX41M型光學顯微鏡觀察棒材不同位置微觀組織,棒材不同位置室溫和高溫拉伸性能使用INSTRON型萬能試驗機測試,拉伸性能測試每組三個試樣,取測試平均值。

2、結果與討論

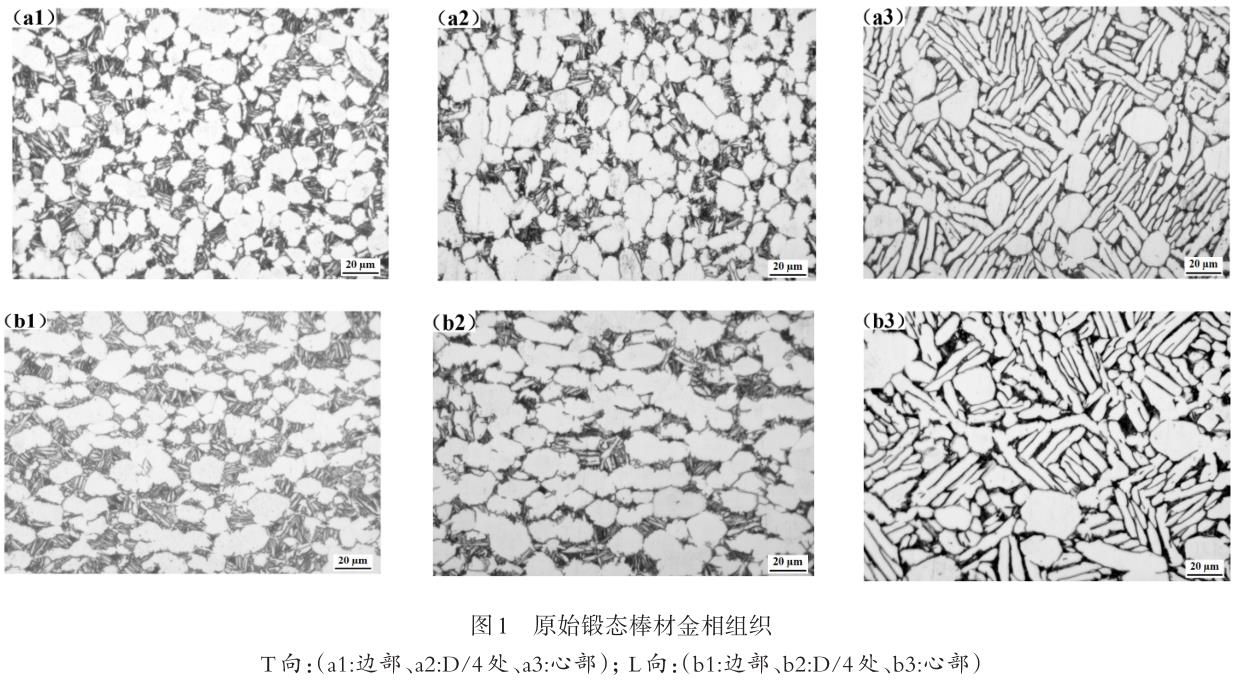

2.1棒材鍛態金相組織

圖1為TA15鈦合金棒材原始鍛態不同部位的金相組織,由圖1可得,該金相組織為明顯的兩相區鍛造所形成組織,組織中原始β晶粒破碎充分,無明顯β晶界,橫向和縱向組織差異性較小,其中邊部和D/4處金相組織較為接近,組織由大量等軸α相以及部分被拉長α相構成,并有明顯的β轉變組織,β轉變組織內部包含細小次生α相和殘余β相,D/4處的金相組織等軸α相尺寸更大,次生α相尺寸更小。而組織中心部金相組織與其余位置差異較大,組織α相形貌以棒狀為主,并有少量等軸α相,其中β轉變組織較少,總體分析,TA15鈦合金棒材各個部位原始金相組織差異較大,等軸α相含量由邊部向心部逐漸減少,棒狀α相含量呈現出相反趨勢。

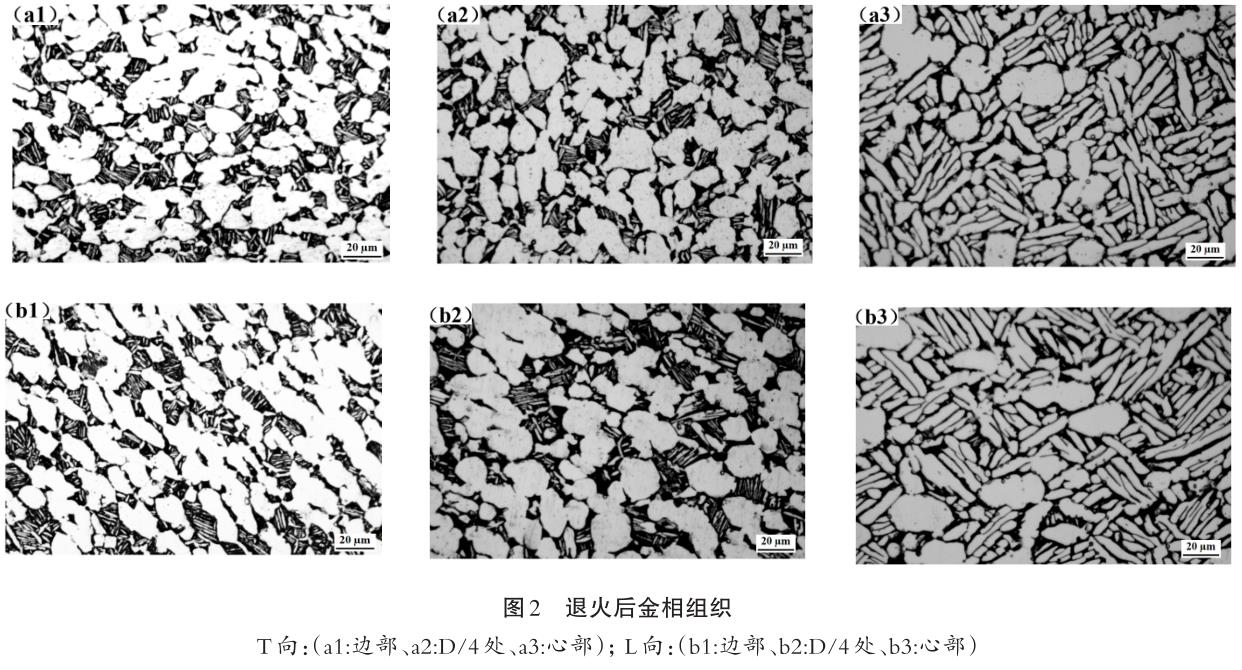

2.2退火態金相組織

圖2為TA15鈦合金棒材經860℃×2h/AC退火處理的金相組織,棒材經退火處理后,組織較原始鍛態組織相比,合金經退火處理時,鍛造過程形成的變形晶粒會發生回復以及再結晶,在再結晶過程中,變形晶粒進一步發生等軸化[5],此時組織形狀以及尺寸不規則的α相含量較小,同時位于α相晶界處會產生一定量不均勻分布β轉變組織,隨著退火過程不斷進行,組織中初生α相的相貌會等軸化明顯,β轉變組織的含量也逐漸增加,組織主要包含等軸狀初生α相以及β轉變組織。

在初生α相含量方面,邊部橫向組織初生α相含量為53.0%,平均晶粒直徑為13.1μm,晶粒度級別為9.5級,縱向組織初生α相含量為50.7%,平均晶粒直徑為19.7μm,晶粒度級別8.4級,經對比發現,棒材邊部橫向以及縱向金相組織中初生α向含量接近,但橫向金相組織等軸化程度較縱向要好,平均晶粒尺寸也較縱向組織要小。經退火處理后鍛棒D/4處位置的金相組織與邊部接近,均是以等軸狀初生α相以及β轉變組織為主,其中橫向組織中初生α相含量為56.7%,平均晶粒直徑15.3μm,晶粒度級別為9.1級,縱向組織中初生α相含量為53.1%,平均α晶粒直徑為23.6μm,晶粒度級別7.8級,且橫向與縱向的初生α相等軸化程度接近,差異性較小。而經退火后鍛棒中心位置金相組織與其余位置差異性較大,經檢測橫向組織初生α相含量為20.5%,平均α晶粒直徑為20.1μm,晶粒度級別為8.3級,縱向組織初生α相含量為17.4%,平均α晶粒直徑為31.6μm,晶粒度級別7.0級,可以發現經退火處理后,棒材心部組織與鍛態組織類似,并無明顯變化。

2.3退火態力學性能

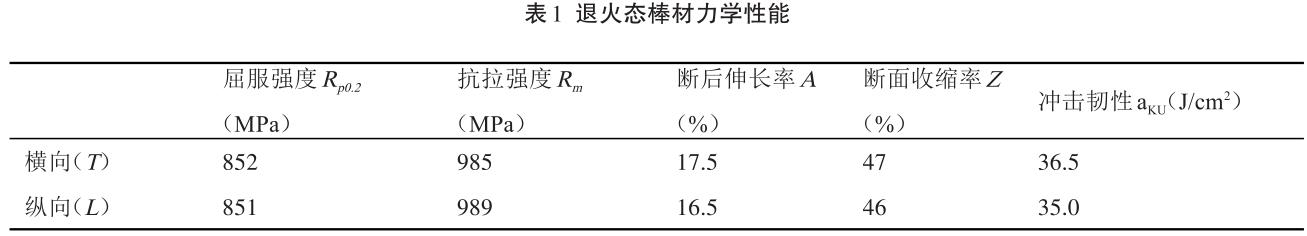

經上文金相組織分析,棒材經退火處理后,D/4處組織均勻性最佳,故選取該部位試驗進行力學性能測試,表1為測試所得退火態棒材力學性能,由表1可得,棒材的橫向與縱向力學性能差異性很小,并未發現明顯的各項異性,TA15鈦合金的塑形變形以滑移為主并有少量孿生發現,合金在進行塑形變形時,組織中滑移的開動首先在等軸狀α相中發生,等軸狀α相的含量與尺寸對合金的塑形影響較大,其含量越大塑形值越高[5],因為合金的金相組織中等軸狀α相含量較多,導致合金的塑形較高,其斷后伸長率可達17.5%,而斷面收縮率可達47%,影響合金強度的主要因素為組織中次生α相的含量越尺寸,其尺寸越細小,含量越多,合金強度越大,因為退火態合金的組織中含有一定數量的次生α相,合金在進行塑形變形時,細小的次生α相會發生位錯塞積,若合金繼續變形,則需要施加更大的外力,導致合金強度升高,其最大抗拉強度可達989MPa。

TA15鈦合金棒材進行沖擊試驗過程中,其能量消耗通常以形成裂紋所需的功為主,通常情況下,組織的形貌有較多次生α相時,其阻礙裂紋擴展能力較等軸α相強,導致裂紋進行擴展時需要較高的能量,同時,當次生α相含量較多時,會增加α/β界面總數,位錯在運動過程中遇到的阻礙增加,進行沖擊試驗時,次生α相會降低組織之間協調性,增加應力集中現象,裂紋較易形成,進而進行擴展[6]。

3、結論

(1)原始鍛態不同部位的金相組織為明顯的兩相區鍛造所形成組織,組織中原始β晶粒破碎充分,無明顯β晶界,橫向和縱向組織差異性較小。

(2)經退火處理后,棒材邊部和D/4處的橫向以及縱向金相組織中初生α向含量接近,但橫向金相組織等軸化程度較縱向要好,平均晶粒尺寸也較縱向組織要小,而經退火后鍛棒中心位置金相組織與其余位置差異性較大。

(3)棒材經退火處理后,棒材的橫向與縱向力學性能差異性很小,并未發現明顯的各項異性。

參考文獻:

[1]王哲,何健,張帥,劉程程,等.鍛造設備對TA15鈦合金顯微組織及性能的影響研究[J].鋼鐵釩鈦,2022,43(01):80-84.

[2]李永奎,齊海東,路林,等.基于熱膨脹方法的TA15鈦合金的連續冷卻相轉變[J].材料熱處理學報,2021,42(12):69-75.

[3]武小娟,楊川,張志強,等.TA15鈦合金不等厚L型材熱軋有限元模擬[J].鈦工業進展,2022,39(01):1-5.

[4]安強,祁文軍,左小剛.TA15鈦合金表面原位合成TiC增強鈦基激光熔覆層的組織與耐磨性[J/OL].材料程:1-8[2022-04-03].

[5]張明玉,運新兵,伏洪旺.不同熱處理工藝對TC10鈦合金組織及性能的影響[J].塑性工程學報,2021,28(12):237-245.

[6]吳靜怡,楊柳,代廣霖,等.新型α+β雙相鈦合金板抗高速沖擊損傷行為研究[J].稀有金屬材料與工程,2022,51(02):615-621.

相關鏈接

- 2024-04-29 TA15鈦合金大鍛件兩種模鍛工藝的組織性能對比研究

- 2024-04-24 Ti60鈦合金棒材中的織構及其對拉伸性能的影響

- 2024-04-24 航空用TC11鈦合金棒料缺陷分析

- 2024-04-20 軋制和熱處理工藝對TC4鈦合金棒材超聲聲速的影響

- 2024-04-10 工藝制度對粉末TA15鈦合金組織性能的影響

- 2024-04-07 熱處理對航空發動機用Ti60鈦合金棒材組織及性能的影響

- 2024-04-06 焊后熱處理對TA15鈦合金厚板焊接接頭彎曲性能的影響

- 2024-04-01 利泰金屬談鍛造工藝對Ti60合金棒材組織和性能的影響

- 2024-03-19 退火溫度對TA15鈦合金棒顯微組織和力學性能的影響

- 2024-03-14 不同熱處理溫度對TA15鈦合金棒材組織和力學性能的影響