引言

整體葉輪是航空、航天、航海發動機的關鍵部件,其零件的主要材料是鈦合金和高溫合金,鈦合金葉輪 多用于航空發動機的冷端部分(風扇和壓氣機等),而高溫合金葉輪主要應用在熱端部分(渦輪機等)[1] 。這類葉輪形狀復雜、葉片較薄,加工耗時長、效率低,因而加工成本高。所以,改進鈦合金整體葉輪的加 工工藝,提高加工效率和加工質量、降低加工成本是非常有必要性的。

1、整體鈦合金葉輪數控加工工藝分析

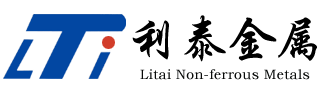

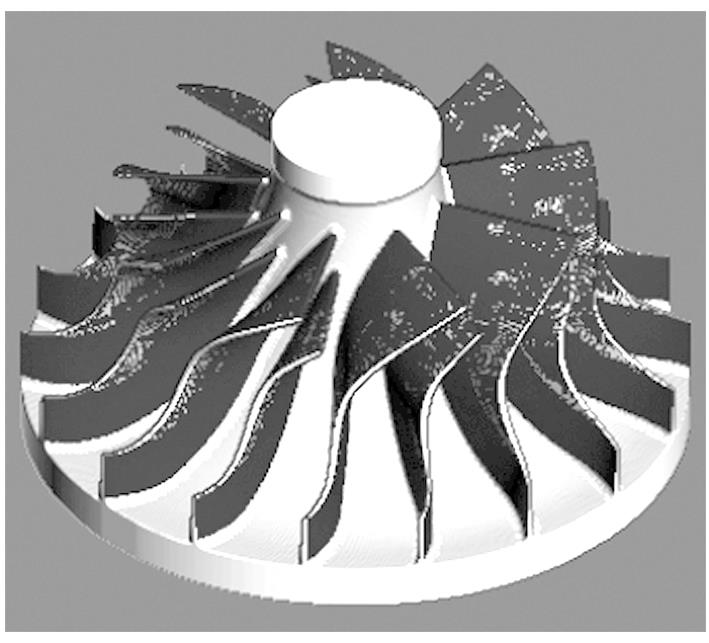

某發動機整體鈦合金葉輪如圖1所示。葉輪直徑為180mm,葉片長度為42mm、厚度為2mm,葉輪上葉片與 葉片之間的最小距離僅有4.5mm。由于該葉輪的葉片長而薄,曲面扭曲大及葉片間距小,如果直接采用Powermill的葉盤編程模塊的葉盤區域清除模型來粗加工,雖然可以實現葉輪的五軸聯動粗加工,做到 余量均勻,加工軌跡平緩[2],但是由于葉片與葉片之間的最小距離只有4.5mm,只能選用直徑4mm的刀具開 粗加工,顯然,對于鈦合金類難加工材料這樣開粗效率很低,而且細長刀具剛性差,容易折斷。因此,葉輪 加工效率的提高主要是粗加工效率的提高,由于只能使用球頭刀進行加工,這就存在加工效率低的情況。

圖 1 整體鈦合金葉輪

經過多次切削實驗表明,采用“3+2”定軸加工來實現葉輪的粗加工,同時選用較大直徑的圓角銑刀和 錐度銑刀在加工效率上比五軸聯動開粗會有很大的提升空間。

對于一般的葉輪流道,如果葉片的曲率不是很大,往往兩個視向的定軸開粗就可以完成葉輪流道的粗加 工,但是本葉輪的葉片曲面扭曲過大,二次定軸開粗不能有效地去除殘料,需要考慮通過三次定軸開粗來完 成流道的粗加工。以三個完全能夠清除流道毛坯視角分別定義三個不同的工作坐標系,然后以三個不同坐標 的Z向矢量來定義三個定軸開粗刀路的刀軸矢量[3]。開粗完成后,采用Powermill的葉輪模塊進 行輪轂和葉片的精加工。綜上所述,制定的整體鈦合金葉輪數控加工工藝方案如表1所示。

2、葉輪數控加工編程過程

2.1 編程準備

順利進行程序編寫前需要對加工零件進行一些必要的準備工作,如設置加工坐標系、建立毛坯、建立加 工刀具等。

2.1.1 建立毛坯

為減少葉輪的加工時間,毛坯可以先在數控車床上加工到位,五軸加工只是加工流道中的材料,所以可 以在數控車床上把葉輪的端面、臺階面、子午面(套面)等先加工出來,如圖2(a)所示。根據“3+2” 定軸開粗加工工藝,流道槽的開粗是逐個開粗,因此編程時只需要創建一個流道的毛坯即可,如圖2(b) 、圖2(c)所示。

圖 2 葉輪毛坯

創建的毛坯在NX軟件中設置好后導出,在Powermill中通過“三角形模型”打開毛坯,具體 操作步驟如下:單擊工具欄上“毛坯”按鈕,系統彈出“毛坯”對話框,選擇“三角形”毛坯,指定打開毛 坯路徑輸入毛坯。

2.1.2 刀具選用

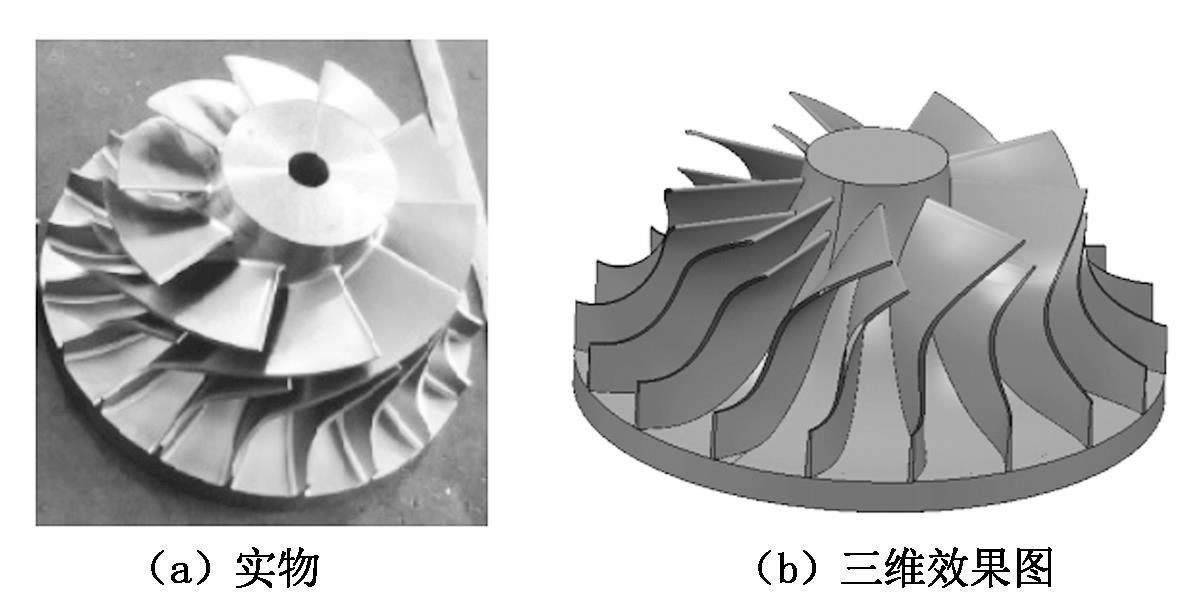

數控加工的刀具不僅需要剛性好、精度高,而且要求尺寸穩定,耐用度高,斷屑和排屑性能好,同時要 求安裝調整方便,以滿足數控機床高效率的要求[4]。結合本葉輪的加工要求,粗加工時采用D10R2的圓 角刀片式銑刀,二、三次開粗和精加工時為了提高刀具的強度,采用R3T3、R2T3錐度銑刀,如圖3所示 。

圖 3 選用刀具

編程時需要根據實際刀具尺寸和刀柄的尺寸設置刀具和夾持,才能保證編寫的刀軌能用于實際加工。

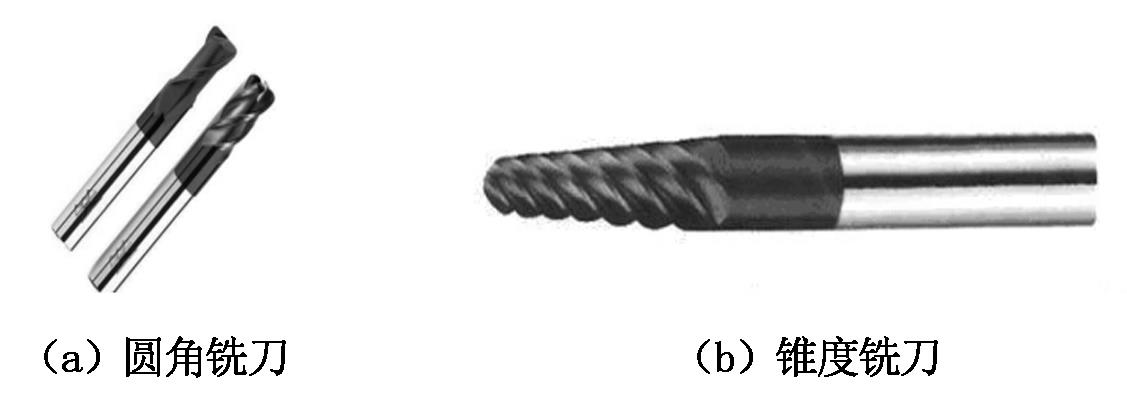

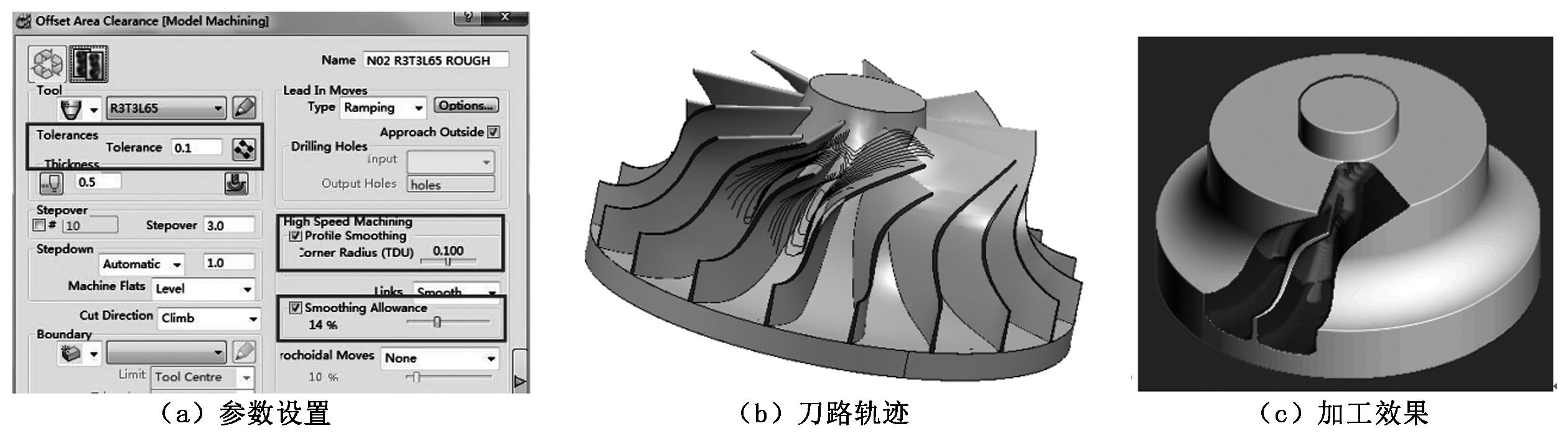

2.2 “3+2”定軸開粗

零件的粗加工是要盡快地去掉多余的材料,由于本葉輪的曲面扭曲大,葉片間距小,如果采用五軸聯動 開粗,則可用刀具的直徑最大為4mm,開粗效率低,機床旋轉軸的擺動幅度大,機床穩定性差,振動大,加 劇了刀具磨損,縮短了刀具使用壽命。因此,采用“3+2”定軸方式開粗,減少旋轉軸的運動,效率大大提 高。經過分析和多次驗證,需三次開粗才能去掉多余的材料,第一次開粗選用D10R2的刀具去掉寬敞部位 較多的材料并添加到殘留模型作為下一次開粗的毛坯;然后用R3T3的錐度銑刀變換定向角度第二次開粗, 同樣將其添加到殘留模型;由于葉片與葉片之間最小距離只有4.5mm,還需要用R2T3的錐度銑刀進行第三 次開粗,設置參數為:Tolerances(公差)0.1,Z軸下刀采用斜向進刀,勾選Profile Smoothing(輪廓光順),Corner Radius(拐角半徑TDU)0.1,SmoothingAllowance(光順余量)15%左右。三次開粗加工的參數設置和刀路軌跡以及加工效果如 圖4~圖6所示。

圖4第一次開粗

圖5第二次開粗

圖6第三次開粗

經過上面步驟,就可以完成一個流道的開粗,其余流道的開粗可以通過上面刀軌的變換來實現開粗,即

刀軌旋轉40°就加工下一個流道。這種方法開粗刀軌看起來有點亂,但是加工效率很高,經實際加工驗證,

這種開粗方法比五軸聯動開粗節約了70min左右,大大提高了生產效率,延長了刀具的使用壽命,從而節約

了成本,具有很高實用價值。

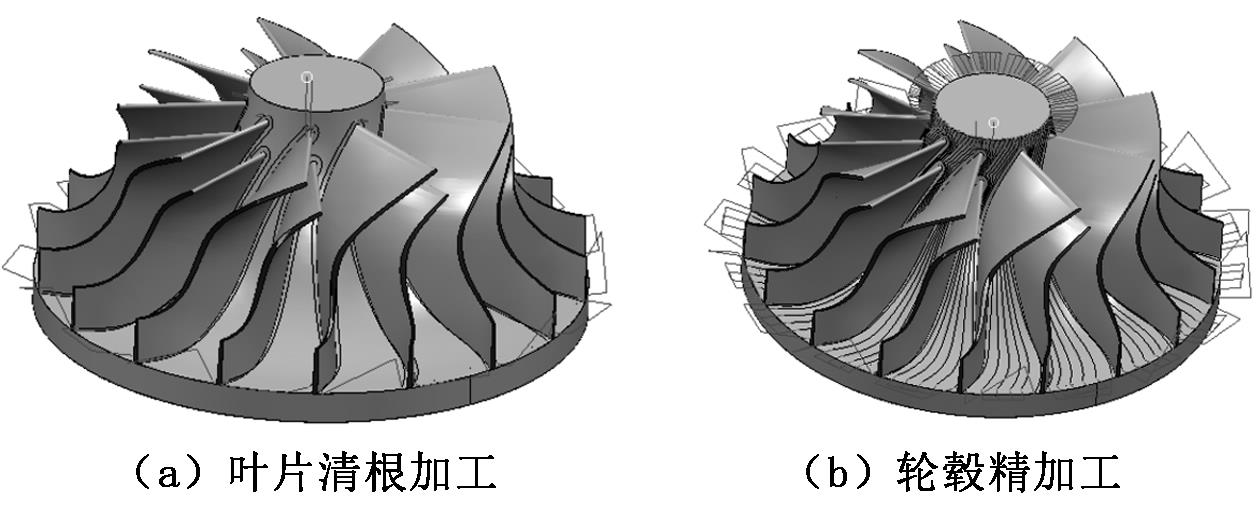

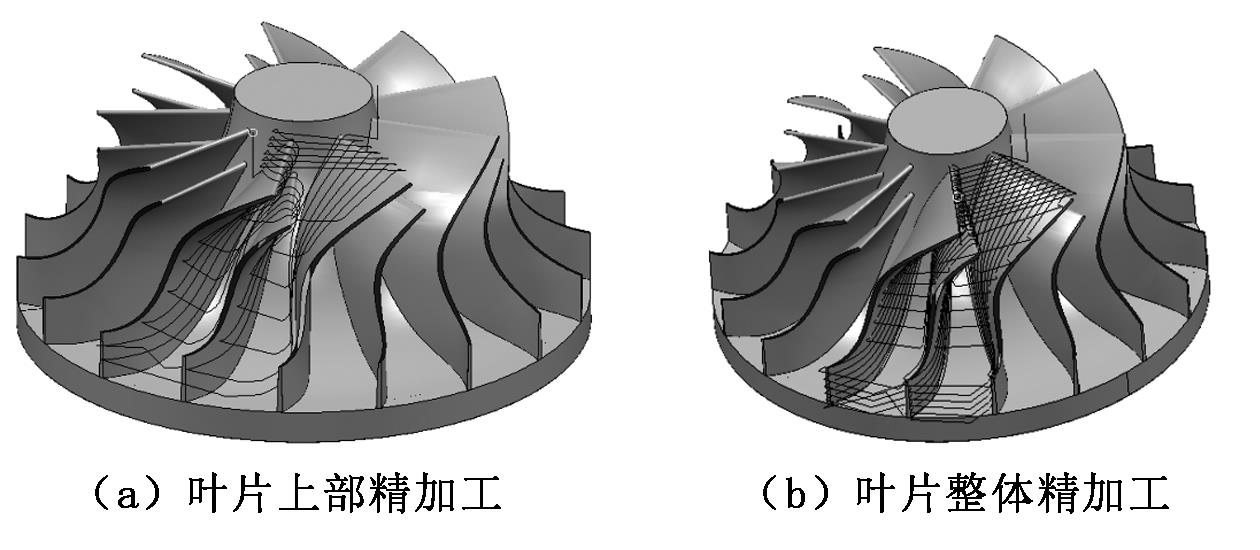

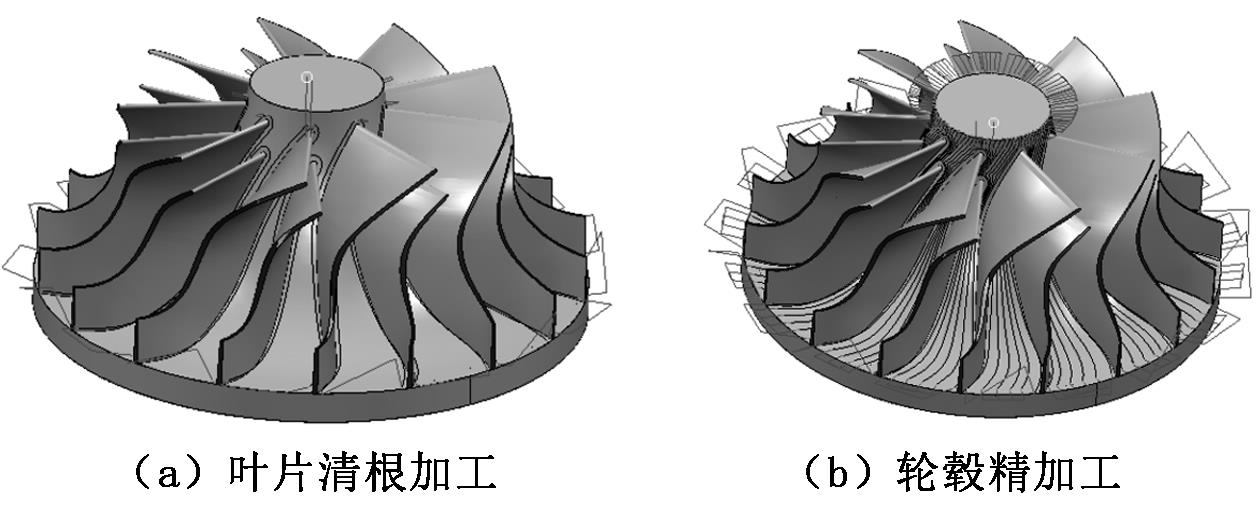

2.3 葉輪精加工

經過三次粗加工后,基本上去除了多余的材料,接下來就可以直接用Powermill的葉輪模塊編 程。考慮到粗加工留下的余量不均勻,采用分層法精加工葉片,同時對一個流道的三個葉片(左葉片、右葉 片和分流葉片)分層加工,這樣可以減少刀具側刃與不均勻毛坯材料的碰撞,保證加工的穩定性。所以,精 加工時先用R3T3的刀具對葉片上部精加工(如圖7(a)所示),加工不到的位置再用R2T3刀具加工( 如圖7(b)所示),最后進行葉片清根加工(如圖8(a)所示)和輪轂(流道)精加工(如圖8(b)所 示)。

圖 7 葉片精加工

圖 8 葉片清根加工和輪轂精加工

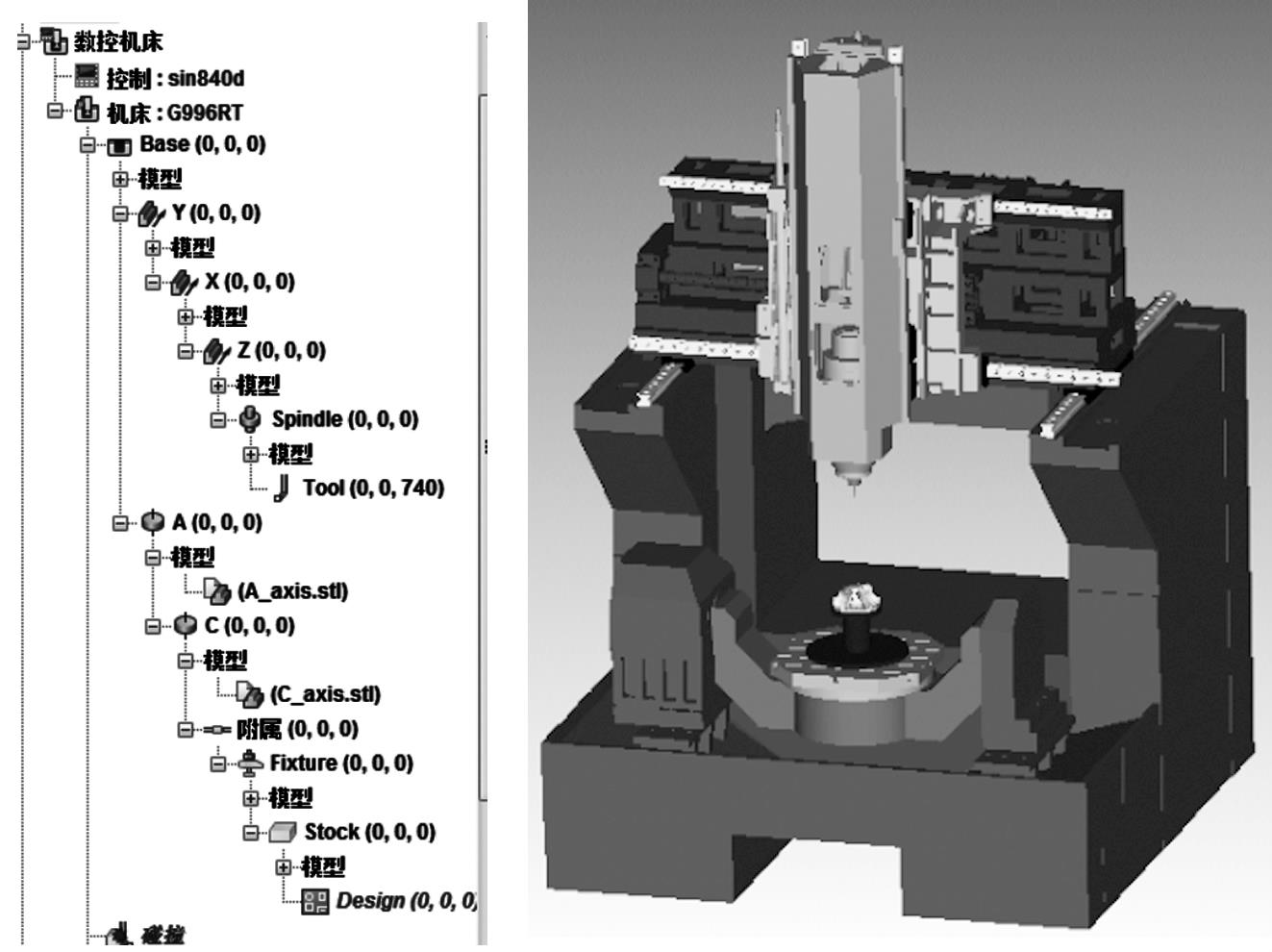

3、后置處理和Vericut仿真切削驗證

利用Vericut仿真軟件進行仿真切削驗證,確認程序代碼無誤后將程序拷貝到數控機床進行實際 加工。利用Powermill軟件后處理文件把已經編寫好的刀路軌跡生成數控機床加工程序代碼。在Vericut軟件中構建好G996RT五軸加工中心仿真模型,運動鏈樹形圖和虛擬機床模型如圖9、圖10所示。調入程序代碼,設置好刀具、坐標系等參數后進行仿真,仿真結果如圖11所示。結束后對仿真結果(切削模型)進行對比分析,檢查零件有無過切、欠切等情況,如果對比分析結果不理想,則需要調整或更換數控加工程序,直至切削模型與設計原型一致[5]。

圖 9 運動鏈樹形圖 圖 10 虛擬機床模型

圖11仿真結果

4、結束語

本文分析了整體鈦合金葉輪在五軸機床加工過程,為了降低加工成本,提高加工效率和零件質量,提出 一種全新的粗加工工藝規程,即以不同的角度,多次采用“3+2”定軸方式開粗去除大部分的材料,解決了 五軸數控機床加工費用高的問題,采用分層法實現了整體鈦合金葉輪在五軸機床上高轉速、高進給地加工。

實際加工表明,該工藝方案能高效率、高質量地完成整體鈦合金葉輪的數控加工[6]。

參考文獻:

[1] GF阿奇夏米爾集團.鈦合金葉輪加工中高性能五軸聯動加工中心的應用[J].國防制造技術, 2011(5):18-20.

[2] 湯琪華.葉輪逆向設計及如何提高數控加工效率[J].風機技術,2009(5):48-51.

[3] 劉建鑫.閉式整體葉盤五軸數控加工技術的研究[D].西安:西京學院,2016:15-21.

[4] 陳天河.刀具選擇與切削用量在數控加工中的確定[J].中國科技信息,2005(24A):169.

[5] 劉建元,李炳.數控加工仿真軟件在數控教學中的研究與應用[J].數字技術與應用,2011(4): 4-5

[6] 潘世曉.MIKRON高性能五軸聯動加工中心在鈦合金葉輪加工上的應用[J].航空制造技術, 2011(13):95-97.

相關鏈接

- 2024-04-29 TA15鈦合金大鍛件兩種模鍛工藝的組織性能對比研究

- 2024-03-30 熱處理對Ti31鈦合金鍛件顯微組織與力學性能的影響

- 2024-03-23 固溶溫度和二次固溶對航空核電船舶用TA19鈦合金鍛件顯微組織的影響

- 2024-02-21 固溶溫度對Ti55531鈦合金鍛件的組織與性能的影響

- 2024-01-19 TA15鈦合金大鍛件熱處理強化及機制

- 2024-01-05 寶雞鈦鍛件廠家談汽車零件鍛造企業精密鍛造發展探析

- 2023-12-28 鈦鍛件鈦棒等鈦合金表面激光熔覆耐磨和自潤滑涂層的研究進展

- 2023-12-13 高壓熱處理對航空鈦合金葉輪用TC11鈦合金組織及力學性能的影響

- 2023-11-15 鈦鍛件廠家談超大尺寸3D打印成型鈦合金葉片性能組織分析

- 2023-11-10 利泰金屬定制鈦合金葉輪 TC18鈦合金棒 Ti80鈦板 庫存充足 廠家直供