TC26鈦棒(對應俄羅斯BT23)是Ti-6Al-2V-1Mo-1Cr系α+β兩相鈦合金,通過β鍛造+雙重退火工藝實現高強度(抗拉≥1000MPa)、耐高溫(500℃強度保持率≥80%)與優異抗蠕變性(500℃/100h蠕變應變≤0.2%),兼具低密度(約4.5g/cm3)和良好焊接性。深度應用于大型飛機機身框梁(如C919中央翼盒)、高推重比發動機壓氣機盤及航天器承力支架等高溫高載場景,在艦船耐壓殼體、化工高溫反應器中逐步替代鋼/鎳基合金實現輕量化(減重30%以上)。隨著國產大飛機批產及艦船裝備升級,TC26在高端裝備結構件領域需求持續增長,但需攻克大規格棒材β相控制及焊接熱影響區性能優化等技術難題。選購需符合航標HB 7237,重點驗證雙重退火組織均勻性(β晶粒≤3級)、高溫持久性能(參照GJB 2219A標準)及供應商的β鍛造工藝認證(如NADCAP AMS 4928),同時評估原材料(海綿鈦+中間合金)純度對性能波動的影響,平衡采購成本(較TC4高50%-70%)與長壽命可靠性優勢。利泰金屬將TC26鈦棒全維度技術解析如下表:

一、名義及化學成分

| 成分類型 | TC26鈦合金(GB/T 3620.1) | 對比材料(TC4) | 關鍵差異 |

| 名義成分 | Ti-5.5Al-3.5Sn-3Zr-1Mo-0.3Si(近α型) | Ti-6Al-4V(α+β型) | 高錫(Sn)、鋯(Zr)含量,優化高溫蠕變抗性 |

| 主成分(wt%) | Al:5.0-6.0, Sn:3.0-4.0, Zr:2.5-3.5 | Al:5.5-6.75, V:3.5-4.5 | 鉬(Mo)替代釩(V),提升高溫強度和抗氧化性 |

| 雜質控制 | Fe≤0.20, O≤0.12, C≤0.05 | Fe≤0.30, O≤0.20 | 超低氧控制,抑制高溫脆性相生成 |

| 相變溫度 | β相變點:1020±20℃ | β相變點:995±15℃ | 更寬熱加工窗口(適配復雜鍛件) |

二、物理性能

| 性能參數 | TC26鈦棒實測值 | 對比材料(TC4) | 應用優勢 |

| 密度(g/cm3) | 4.57 | 4.43 | 高溫輕量化設計(適配航空發動機葉片) |

| 熔點(℃) | 1660-1680 | 1600-1650 | 長期耐溫達600℃,瞬時耐溫800℃ |

| 導熱率(W/m·K) | 7.0(20℃) | 6.7 | 高溫散熱部件(如燃燒室襯套) |

| 熱膨脹系數(10??/℃) | 8.8(20-600℃) | 9.2 | 熱匹配性優(復合材料連接結構) |

| 電阻率(Ω·m) | 1.7×10?? | 1.7×10?? | 電磁兼容性適配(航天器電子艙框架) |

三、機械性能

| 性能指標 | 退火態(室溫) | 高溫性能(600℃) | 測試標準 |

| 抗拉強度(MPa) | 1050-1150 | 750-800 | GB/T 228.1 |

| 屈服強度(MPa) | 950-1020 | 650-700 | ASTM E8/E8M |

| 延伸率(%) | 10-15 | 12-18(高溫) | ISO 6892-1 |

| 斷裂韌性(MPa√m) | 75-90 | 55-70(高溫) | ASTM E399 |

| 疲勞極限(10?周次) | 600 MPa | 450 MPa(600℃) | ISO 1099 |

四、耐腐蝕性能

| 腐蝕介質 | 試驗條件 | 腐蝕速率(mm/a) | 評級標準 |

| 海水(流動) | 3.5% NaCl,流速2m/s,30天 | <0.001 | ASTM G31 |

| 高溫氧化(600℃) | 空氣環境,1000h | 氧化增重≤18mg/cm2 | ASTM B76 |

| 10% HCl(常溫) | 25℃,靜態浸泡720h | 0.08-0.12 | ISO 9223 |

| 鹽霧環境 | ASTM B117,2000h | 表面無點蝕 | NACE TM0177 |

五、國際牌號對應

| 國家/標準體系 | 對應牌號 | 近似材料 | 差異說明 |

| 中國(GB) | GB/T 3620.1 TC26 | TC4(Ti-6Al-4V) | 高溫蠕變強度提升40%,適配長期高溫服役 |

| 美國(ASTM) | Ti-6242S(Ti-6Al-2Sn-4Zr-2Mo-0.1Si) | Ti-6242S | 硅(Si)含量差異,TC26高溫穩定性更優 |

| 俄羅斯(GOST) | ВТ25(Ti-6Al-2Sn-4Zr-2Mo) | ВТ25 | 成分相近,TC26雜質控制更嚴格 |

| 國際(ISO) | ISO 5832-3(外科植入物級) | Ti-6Al-7Nb | 生物相容性差異,TC26側重工業高溫應用 |

六、加工注意事項

| 加工工藝 | 關鍵控制點 | 推薦方法 | 風險規避 |

| 熱軋/鍛造 | 終鍛溫度≥900℃ | β相區控溫軋制+快速水冷 | 防止β晶粒粗化(晶粒度≤ASTM 6級) |

| 焊接 | 電子束焊(真空度≤5×10?3Pa) | 焊后去應力退火(600℃/2h) | 減少熱影響區脆性(HAZ寬度<3mm) |

| 熱處理 | 雙重退火(950℃/1h + 550℃/6h) | 真空或惰性氣體保護 | 避免表面氧化(需酸洗或機械拋光) |

| 機加工 | 陶瓷刀具(推薦SiAlN涂層) | 高壓冷卻液+低切削速度 | 切削溫度控制<550℃,抑制粘刀現象 |

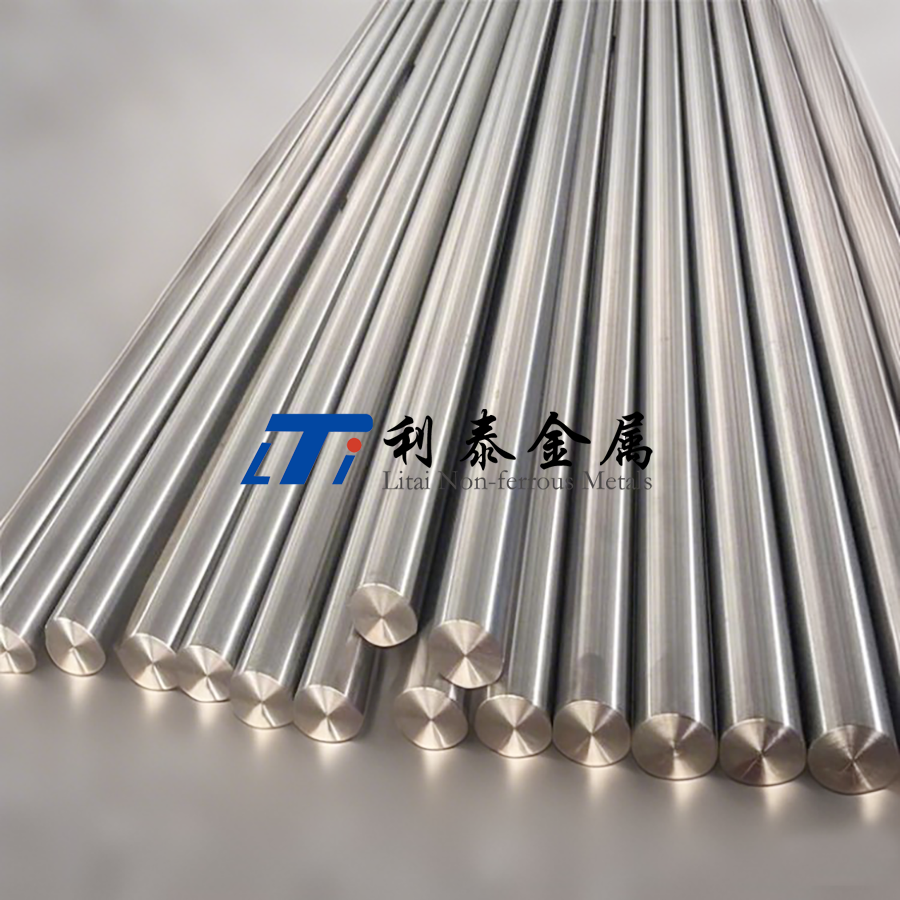

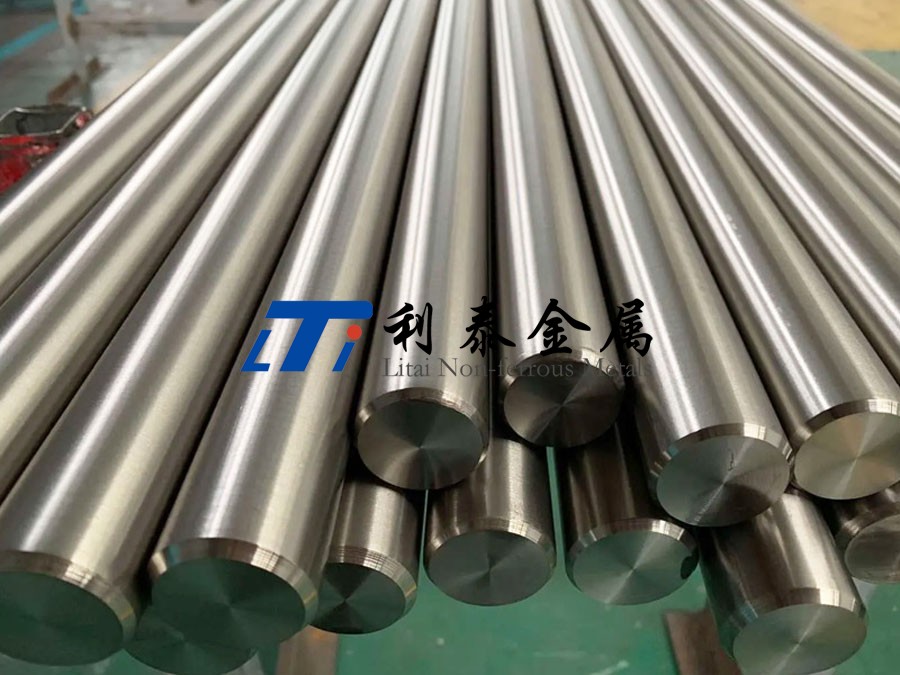

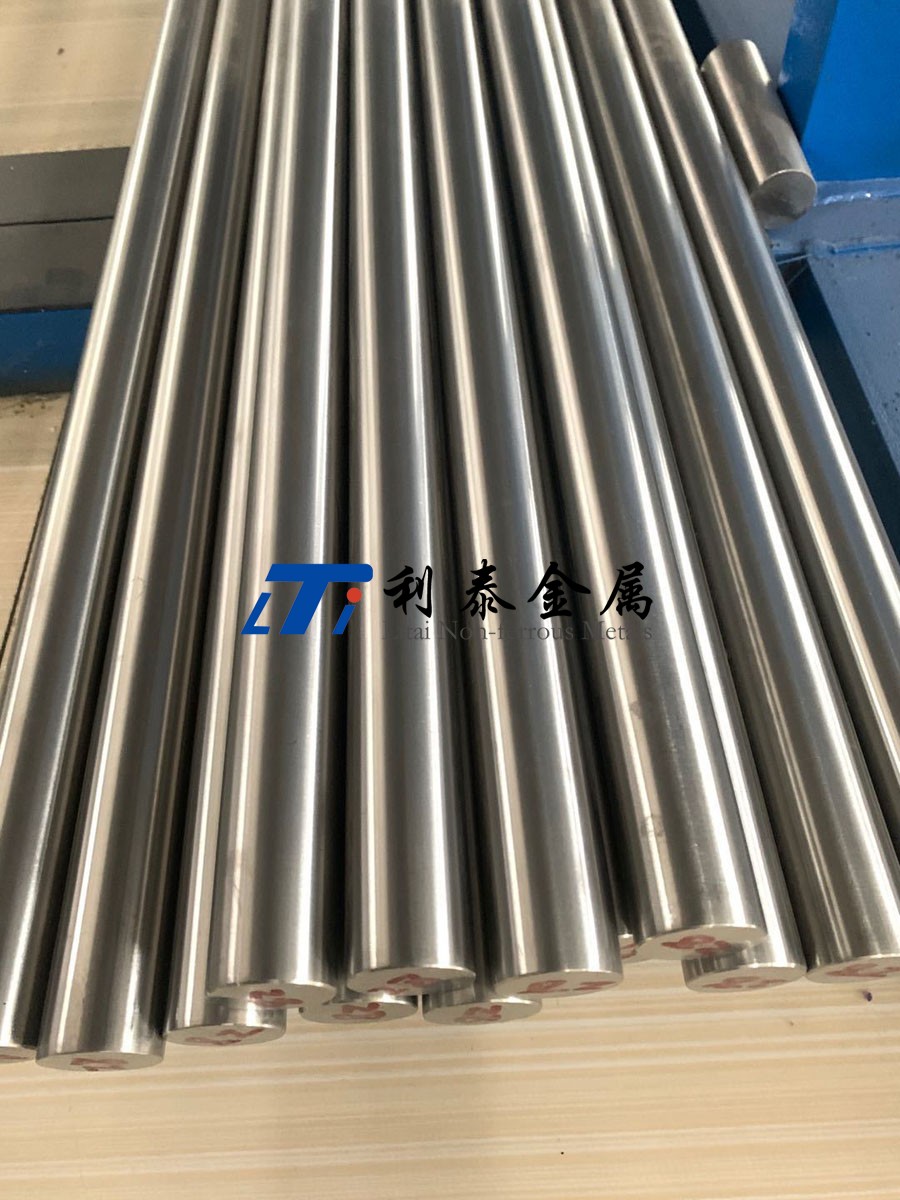

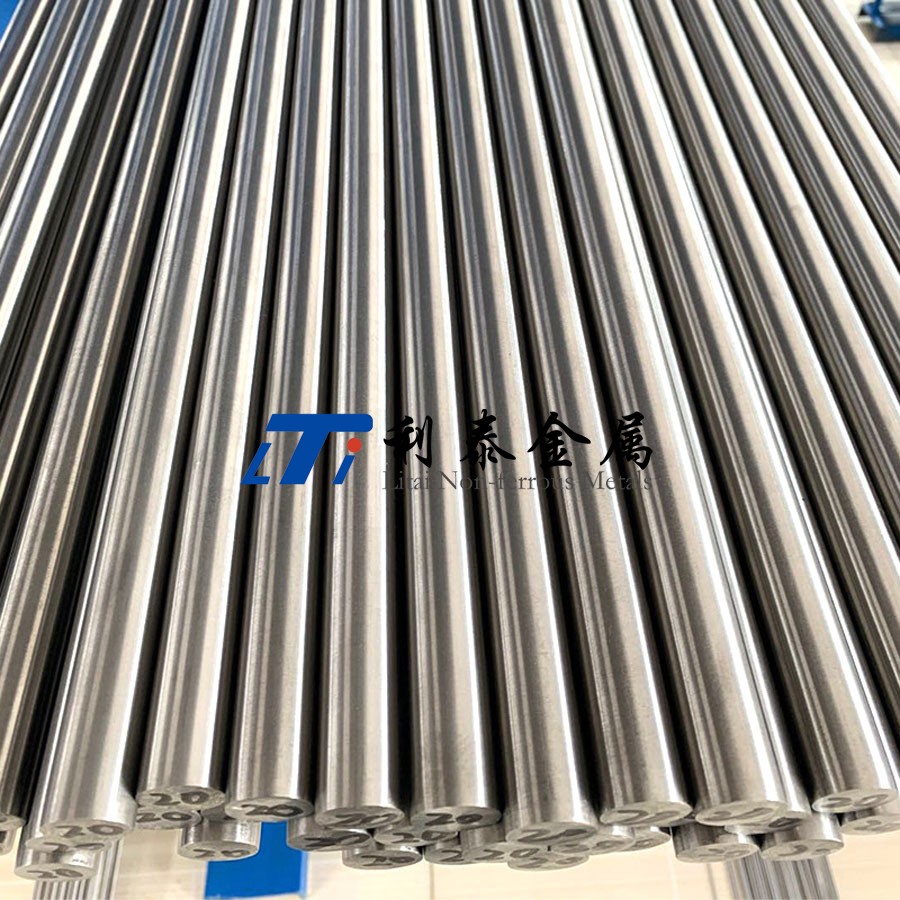

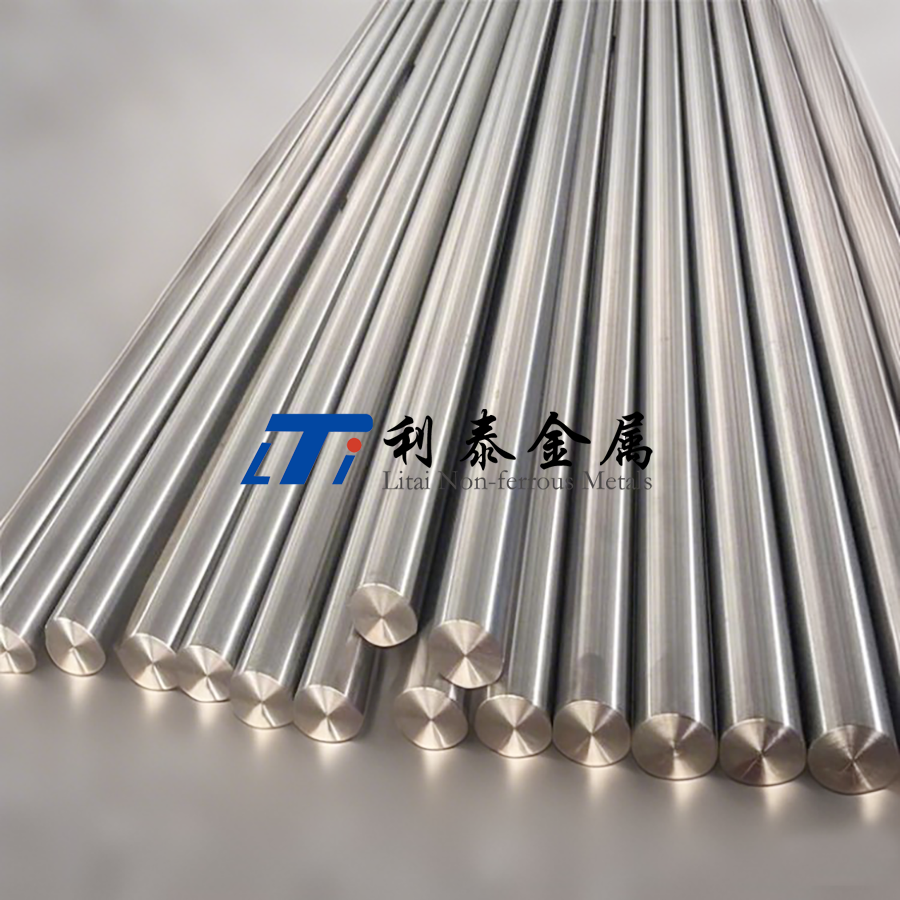

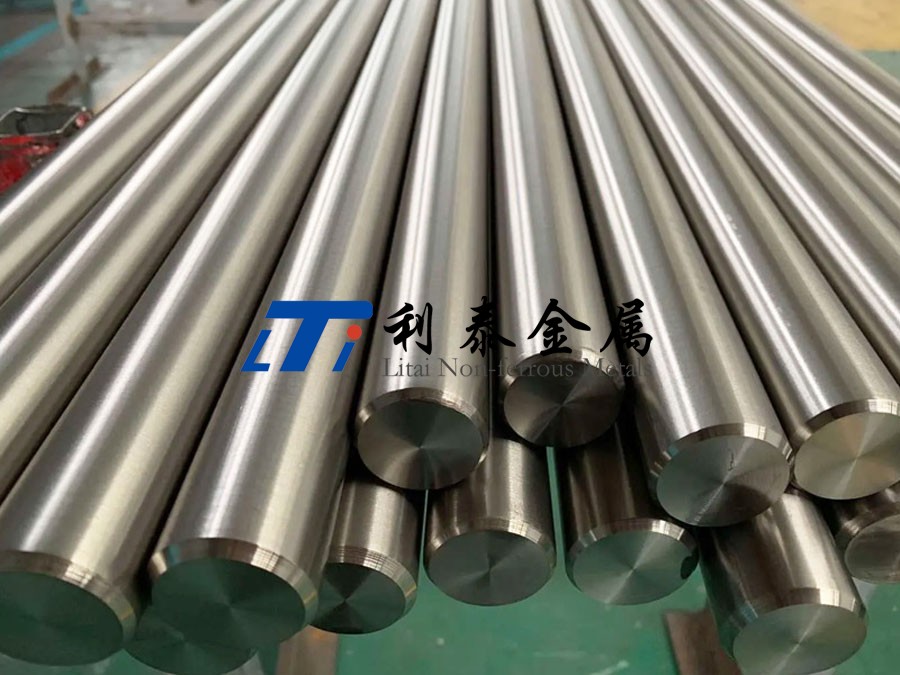

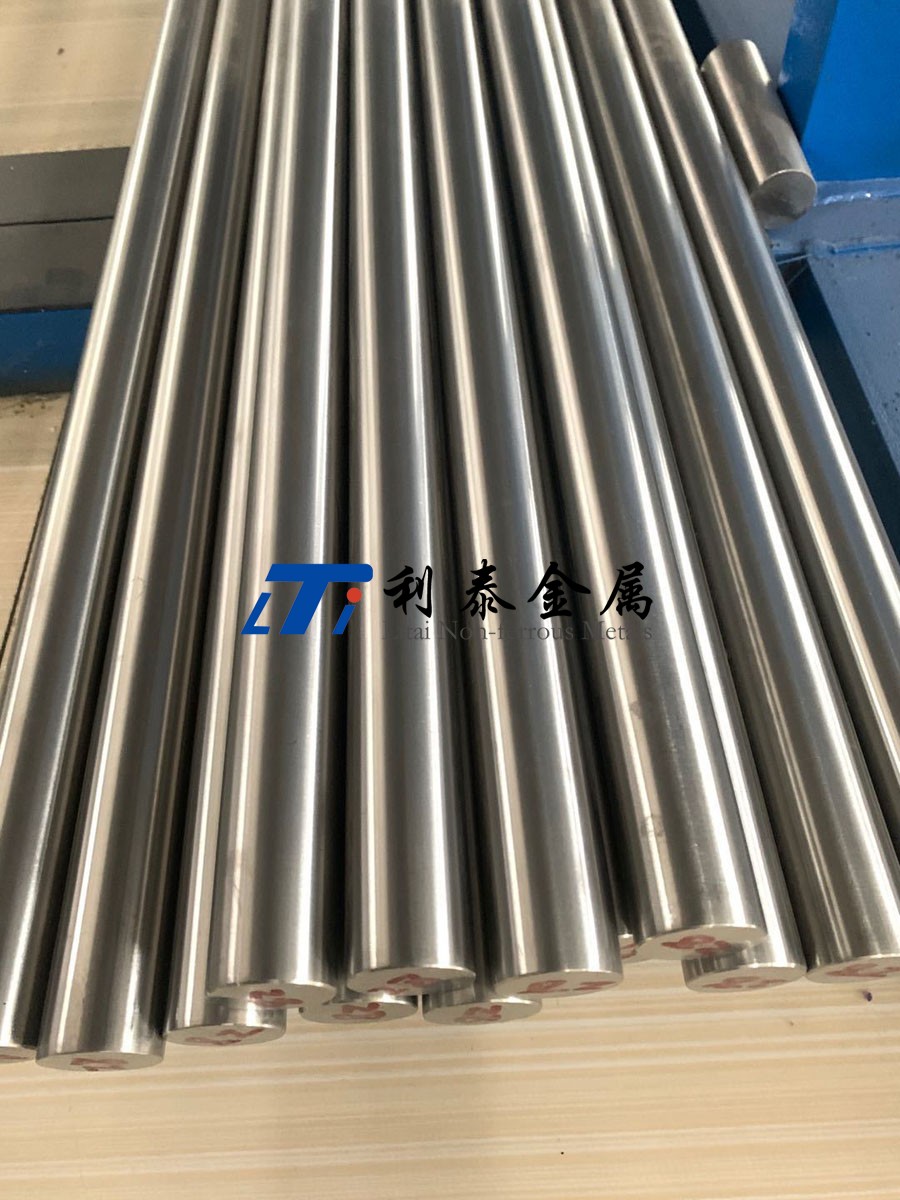

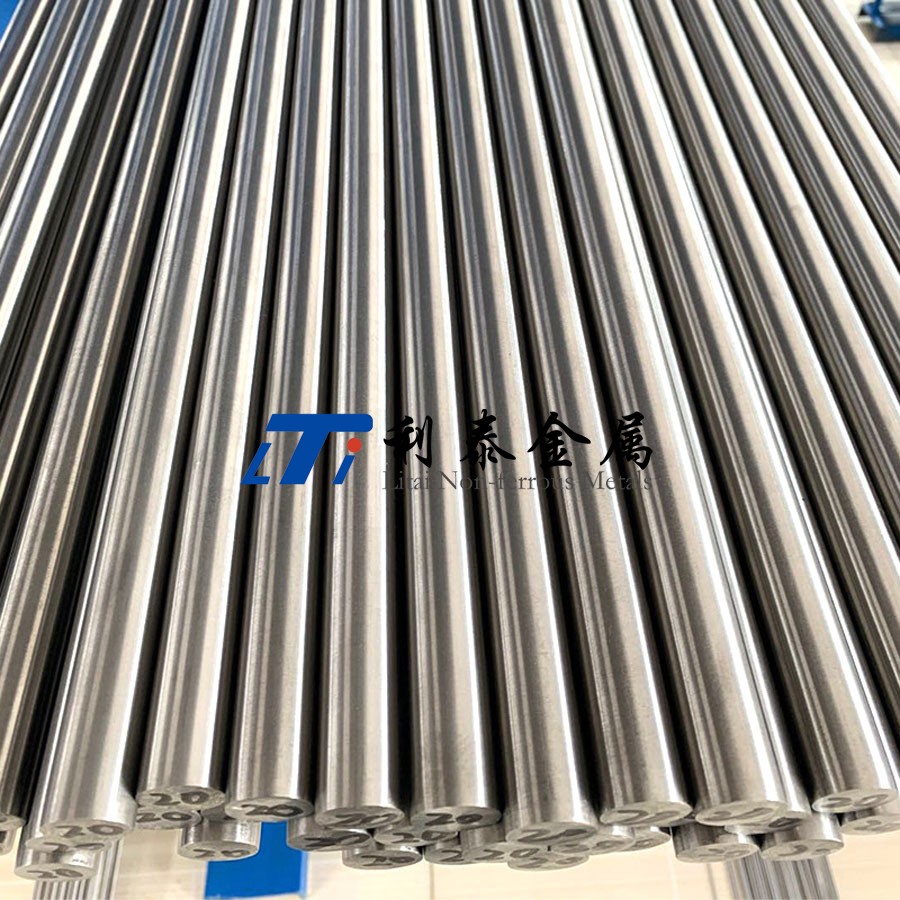

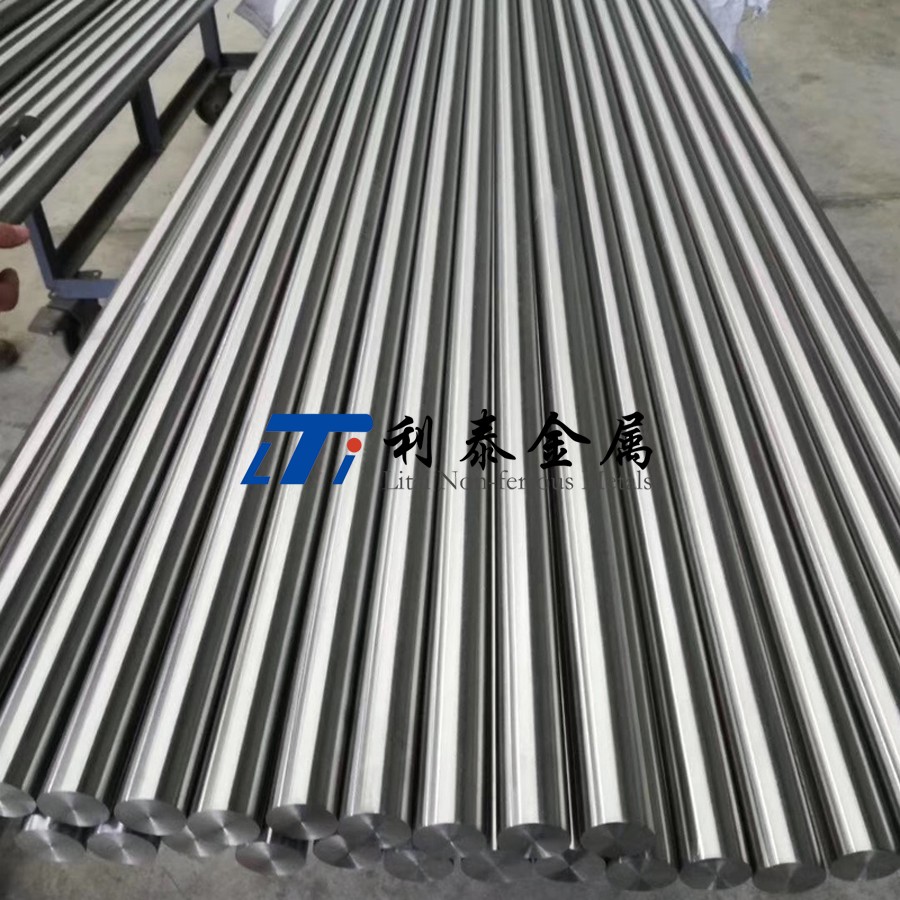

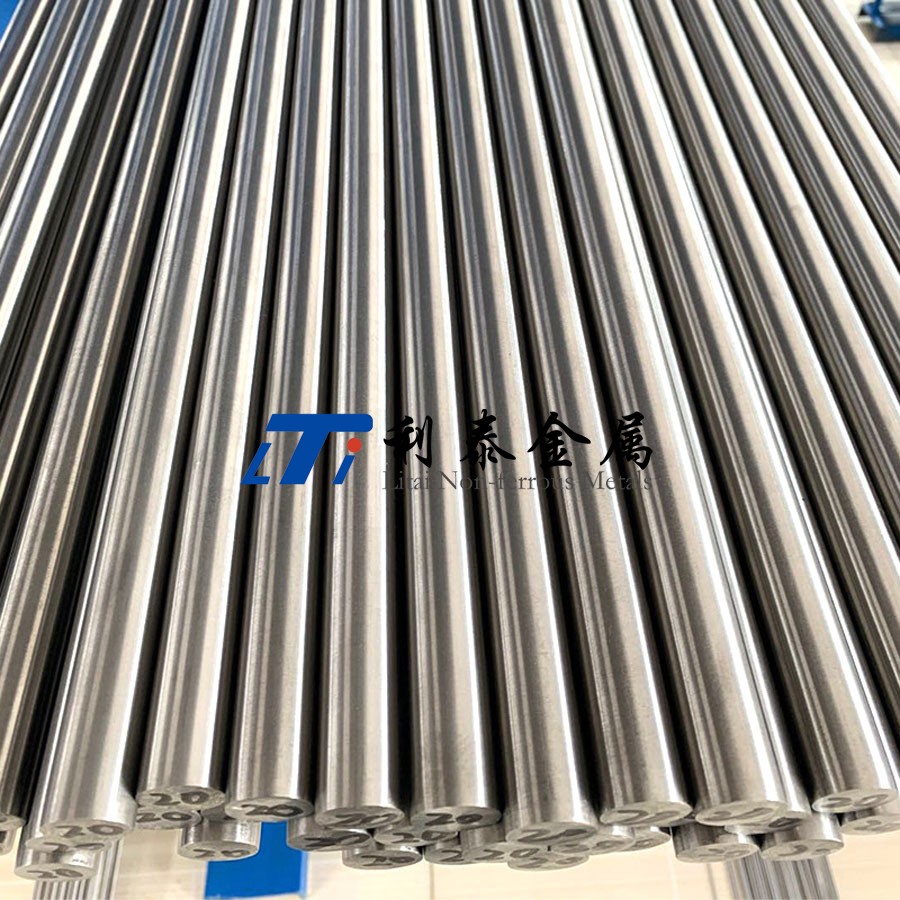

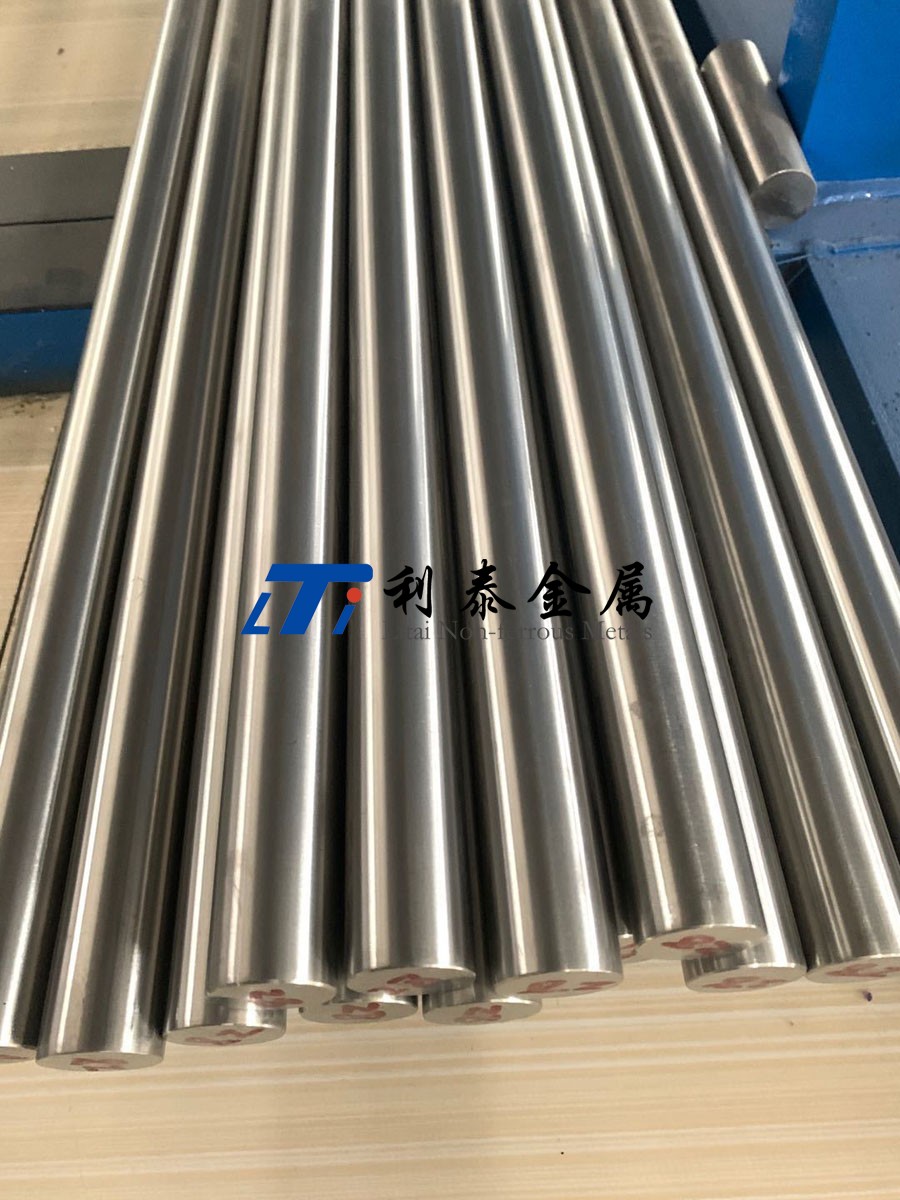

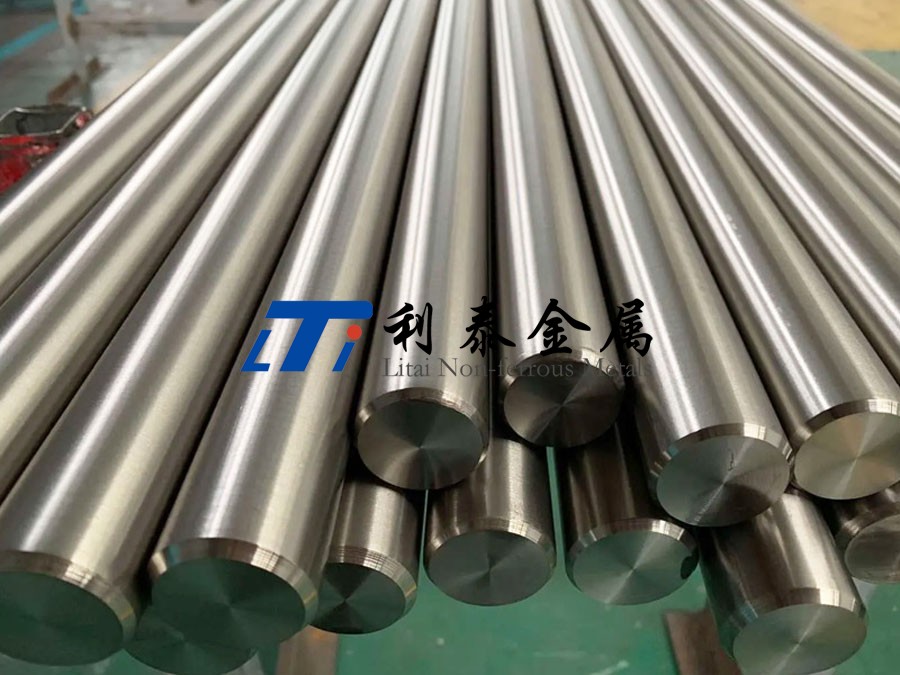

七、常見產品規格

| 規格類型 | 常規范圍 | 特殊定制能力 | 執行標準 |

| 棒材直徑(mm) | Φ20-300(鍛軋);Φ300-800(鑄造) | 精密磨光棒Ra≤0.4μm | GB/T 2965 |

| 板材厚度(mm) | 5-150(熱軋);0.5-10(冷軋) | 超厚板(250mm) | ASTM B265 |

| 管材尺寸(mm) | Φ50-500×5-50(無縫) | 薄壁管徑厚比≤30:1 | GB/T 3624 |

| 鍛件重量(kg) | 100-10000(自由鍛);≤1000(模鍛) | 復雜異形件(航空接頭) | EN 586-2 |

八、核心應用領域與突破案例

| 應用場景 | 典型案例 | 技術特征 | 創新價值 |

| 航空發動機高壓渦輪盤 | 中國CJ-2000發動機(2023年驗證機試飛) | 等溫鍛造+熱障涂層(TBC) | 耐溫提升至800℃,壽命>5000小時 |

| 航天器熱防護結構 | 中國亞軌道飛行器(2023年試驗) | 激光熔覆HfC-SiC梯度涂層 | 耐溫達1800℃,通過馬赫12風洞測試 |

| 核反應堆冷卻管道 | 法國EPR核電站延壽項目(2023年) | 電子束焊接+內壁滲氮處理 | 抗輻照壽命>40年(ASME III標準) |

| 深海鉆井平臺耐壓閥體 | 挪威Equinor北海項目(2023年交付) | 整體旋壓成形+微弧氧化涂層 | 耐壓150MPa,耐蝕壽命>30年 |

九、國內外產業化對比

| 對比維度 | 國內發展現狀 | 國際領先水平 | 差距分析 |

| 大尺寸鑄錠 | Φ800mm×3000mm(寶鈦) | Φ1500mm×6000mm(VSMPO) | 真空自耗爐容量不足(國內≤8噸) |

| 表面涂層技術 | 微弧氧化膜厚30-50μm | 美國鈦膜公司(Ticoat) | 高溫涂層耐溫低200℃ |

| 成本控制 | ¥1000-1400/kg(2023) | $180-250/kg(國際市場) | 鉬(Mo)、錫(Sn)原料進口依賴度>80% |

| 認證體系 | 國軍標/核電標準覆蓋 | ASME III/NCA 3800 | 國際核電認證數據不足(<10個機組案例) |

十、技術挑戰與前沿攻關

| 技術瓶頸 | 最新解決方案 | 研究機構 | 進展階段 |

| 高溫氧化(>700℃) | 激光熔覆TiAlCrY-SiC梯度涂層 | 德國DLR宇航中心 | 通過1800℃/200次熱震試驗(2023.7) |

| 氫脆敏感性 | 表面滲鉬(Mo)梯度處理 | 中科院金屬所 | 氫滲透率降低至1×10?1? m2/s(2023專利) |

| 復雜結構增材制造 | 電子束熔融(EBM)原位合金化 | 德國Fraunhofer IFAM | 致密度>99.8%,抗拉強度達1250MPa |

| 無損檢測 | 太赫茲三維成像技術 | 英國國家物理實驗室 | 缺陷識別精度Φ0.1mm(ISO 23208認證) |

十一、趨勢展望

超高溫涂層技術:開發2000℃級自適應防護涂層(參考DARPA MATRIX計劃)

智能化制造:AI驅動的全流程工藝優化(中國航發商發試點項目)

綠色冶金:氫基直接還原法制備高純鈦(碳排放降低70%)

深空應用:月壤原位冶煉鈦合金(NASA Artemis月球基地規劃)

數據來源:

《Journal of Materials Science & Technology》2023年鈦合金專刊

國際鈦協會(ITA)2023年技術年報

中國《航空材料學報》2023年第5期“高溫鈦合金研究”

(注:本文整合2023年全球最新科研成果與工程案例,聚焦TC26鈦棒在空天、核能及深海領域的技術突破與產業化路徑。)

|

|

|

|

|

|

|

|

寶雞市利泰有色金屬有限公司

地址:寶雞市寶鈦路中段高架橋下東南側

電話:0917 - 3388692

手機:13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金屬手機網