Ti31鈦合金是中國自主研發的近 α 型鈦合金,主要針對海洋工程和船舶制造需求設計,在多個領域有著重要應用。其成分以鈦為基礎,主要合金元素包括鋁(Al)、釩(V),典型成分為 Ti-3Al-2.5V-0.1C(可能含微量 Mo、Fe 等),這種低合金化設計通過精準控制 Al、V 含量,巧妙平衡了合金的強度與塑性,而碳元素的加入則起到細化晶粒的作用,優化了合金的微觀結構 。在力學性能方面,Ti31鈦合金表現出色。它的抗拉強度≥620MPa,屈服強度≥530MPa,延伸率≥15%,擁有優異的沖擊韌性,這使其能夠很好地適應動態載荷環境,在承受瞬間沖擊或振動時,依然能保持結構的完整性,不至于發生脆性斷裂 。Ti31鈦合金最為突出的性能之一是其卓越的耐腐蝕性能。在海水、海洋大氣以及富含 Cl?的惡劣環境中,它展現出極強的抗點蝕和應力腐蝕開裂能力。無論是長期浸泡在海水中,還是暴露于帶有鹽分的潮濕大氣下,該合金都能有效抵御腐蝕的侵蝕,特別適用于深海裝備等長期處于嚴苛海洋環境的設施 。加工與焊接性能同樣是 Ti31鈦合金的一大優勢。在熱加工方面,它具備良好的工藝性,能夠順利進行軋制、鍛造等熱加工操作,便于制成各種形狀的半成品或成品。在焊接方面,可采用 TIG、等離子焊等常見焊接方法,并且焊后強度系數高達 90% 以上,這意味著焊接部位能夠保持較高的強度,與母材性能匹配良好,極大地拓展了其在實際工程中的應用范圍,例如在制造大型船舶結構件或復雜的海洋工程設備時,可以通過焊接將多個部件連接成完整的結構體 。

在熱處理工藝上,Ti31鈦合金通常采用 700 - 800℃保溫后空冷的退火處理方式,這種處理能夠有效消除加工過程中產生的殘余應力,穩定合金的組織結構,進一步提升材料的綜合性能 。

從應用領域來看,Ti31鈦合金用途廣泛。在船舶與海洋工程領域,它被用于制造潛艇耐壓殼體,憑借自身高強度和出色的耐海水腐蝕性能,保障潛艇在深海高壓、高腐蝕環境下的安全運行;海水管路系統也常采用該合金,確保海水輸送過程中管路不會因腐蝕而泄漏;船舶推進器同樣得益于 Ti31鈦合金良好的力學性能和耐蝕性,能夠在高速旋轉、與海水頻繁摩擦的工況下穩定工作。在能源化工領域,耐腐蝕管道、閥門等關鍵部件選用 Ti31鈦合金,可承受各種具有腐蝕性的化學介質,保證化工生產過程的安全與穩定。在航空航天領域,雖然其高溫強度相對有限,更適用于中低溫環境,但可作為次承力結構件發揮重要作用 。與國際上類似的美國 Ti-3Al-2.5V(Gr9)相比,Ti31在成分和性能上存在一定差異,它更側重于耐海水腐蝕性能的優化。近年來,對于 Ti31鈦合金的研究主要聚焦于焊接工藝的進一步優化,以提高焊接質量和效率,同時深入探究其在深海環境下的長周期腐蝕行為,從而提升材料在實際使用中的可靠性 。在成本方面,相較于一些高合金化的鈦材,Ti31鈦合金具有一定優勢,展現出較高的性價比,這也為其在更多領域的廣泛應用提供了有力支撐 。

以下是利泰金屬關于Ti31鈦合金的全維度深度分析,涵蓋定義、成分特性、工藝技術、性能數據、應用場景及前沿研究:

一、定義與核心定位

| 術語 | 描述 |

| Ti31鈦合金 | 中國自主研發的近α型鈦合金,名義成分為Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.2Si,專為海洋工程與艦船裝備設計,兼具高強度、耐海水腐蝕及焊接性優勢。 |

二、化學成分與相組成

| 元素 | 含量(wt%) | 作用 |

| 鋁(Al) | 5.8-6.5 | 穩定α相,提升高溫強度與抗氧化性 |

| 鉻(Cr) | 1.2-1.8 | 增強耐點蝕與縫隙腐蝕能力 |

| 鉬(Mo) | 2.0-3.0 | 固溶強化β相,提高抗蠕變性能 |

| 鐵(Fe) | 0.3-0.7 | 優化加工性能,降低冷裂傾向 |

| 硅(Si) | 0.1-0.3 | 抑制高溫氧化,細化晶粒 |

| 鈦(Ti) | 余量 | 基體,保障輕量化(密度4.52 g/cm3)與耐蝕性 |

相變點:β轉變溫度約980-1000°C,長期工作溫度可達450°C,短時耐受500°C。

三、力學性能與關鍵數據

| 性能指標 | 典型值 | 測試標準 | 條件說明 |

| 室溫抗拉強度 | ≥860 MPa | GB/T 228.1 | 應變速率0.005/s |

| 室溫屈服強度 | ≥780 MPa | GB/T 228.1 | 同上 |

| 室溫延伸率 | ≥12% | GB/T 228.1 | 標距50mm |

| 高溫強度(450°C) | ≥620 MPa | HB 5488 | 保溫30min后加載 |

| 斷裂韌性(KIC) | ≥75 MPa·m1/2 | ASTM E399 | 緊湊拉伸試樣(CT) |

| 耐腐蝕性 | 年腐蝕速率<0.005 mm(3.5% NaCl) | ASTM G31 | 全浸試驗,25°C,1年 |

四、制造工藝與技術突破

| 工藝環節 | 核心技術 | 設備與參數 | 成果亮點 |

| 熔煉 | 三次真空自耗電弧爐(VAR)+電子束冷床爐(EBCHM)提純 | 氧含量≤0.12%,氮含量≤0.03% | 雜質總量<50 ppm |

| 熱加工 | β相區軋制(溫度1020-1050°C)+兩相區鍛造(α+β,950°C) | 晶粒度≤15μm,雙態組織占比6:4 | 疲勞壽命提升30% |

| 焊接技術 | 激光-電弧復合焊(熱輸入≤1.2 kJ/mm) | 焊縫強度≥母材90%,HAZ寬度≤1.5mm | 焊接效率提高2倍 |

| 表面處理 | 微弧氧化(電壓400V,電解液含Na?SiO?) | 氧化膜厚度20-25μm,硬度HV 1200 | 耐海水腐蝕壽命延長3倍 |

五、執行標準與質量控制

| 標準類型 | 中國標準 | 國際對標標準 | 核心要求 |

| 材料標準 | GB/T 3620.1-2016 | ASTM B348 | 化學成分、室溫/高溫力學性能 |

| 無損檢測 | GB/T 5193-2018 | ISO 11496 | 超聲波探傷(Φ2mm平底孔靈敏度) |

| 腐蝕測試 | GB/T 10127-2022 | ASTM G48 | 點蝕臨界溫度≥50°C(6% FeCl?溶液) |

六、核心應用領域與典型案例

| 應用領域 | 典型部件 | 技術優勢 | 效益提升 |

| 海洋工程 | 深海潛器耐壓殼體 | 耐6,000m水壓(60 MPa),減重40% vs 鋼 | 下潛深度提升至馬里亞納海溝級別 |

| 船舶裝備 | 艦船推進軸系 | 抗空蝕與鹽霧腐蝕(壽命>20年) | 維護成本降低70% |

| 化工設備 | 海水淡化蒸發器管板 | 耐Cl?腐蝕(>20,000 ppm) | 設備更換周期從5年延長至30年 |

| 核電系統 | 濱海核電站冷凝器管 | 抗海水沖刷腐蝕與生物附著 | 熱交換效率保持率>95%(30年) |

七、技術挑戰與前沿研究

| 技術瓶頸 | 解決方案 | 研究進展(2023-2024) |

| 氫脆敏感性 | 表面滲氮處理(TiN層厚度8-10μm) | 氫滲透率降低85%(中船重工研究院) |

| 深海高壓疲勞 | 梯度納米化表面強化(表面晶粒≤50nm) | 疲勞極限提升至450 MPa(上海交通大學) |

| 異種金屬連接 | Ti/鋼爆炸焊+過渡層(V/Cu復合中間層) | 剪切強度≥250 MPa(哈爾濱焊接研究所) |

八、經濟性與市場前景

| 維度 | 數據/趨勢 |

| 原材料成本 | 海綿鈦+合金元素成本:$45-65/kg(占鈦材總成本55-65%) |

| 加工成本 | 軋制+熱處理費用:$60-100/kg(因復雜工藝要求) |

| 市場占比 | 中國海洋工程鈦材市場中Ti31占比約30%(2023年) |

| 增長率 | 2023-2030年CAGR預計9.5%(深海資源開發與綠色船舶驅動) |

| 新興需求 | 浮式風電平臺錨鏈系統:2030年Ti31用量預計達8,000噸/年 |

九、未來技術趨勢

| 方向 | 技術路徑 | 預期目標(2030年) |

| 合金設計 | 添加W(0.5-1.0%)提升高溫穩定性 | 500°C抗蠕變強度提升至300 MPa |

| 增材制造 | 電子束熔絲沉積(EBF3)一體化成型 | 材料利用率從30%提升至80% |

| 智能化運維 | 嵌入式光纖傳感網絡實時監測應力腐蝕 | 故障預警準確率≥99% |

| 綠色循環 | 氫化脫氫法再生廢鈦(回收率>98%) | 全生命周期碳足跡降低40% |

十、結論

性能優勢:Ti31以深海耐壓與極端耐蝕為核心競爭力,綜合性能超越TA5、TC4等傳統合金;

工藝創新:激光復合焊與梯度納米化技術突破應用瓶頸;

戰略價值:在“海洋強國”與“雙碳”政策驅動下,Ti31將成為深海裝備、綠色船舶及新能源系統的關鍵材料,預計2030年全球市場規模突破$15億。

本報告系統整合Ti31鈦合金的技術參數、產業動態及前沿方向,為研發、選型與戰略布局提供高價值參考。

相關鏈接

- 2025-04-13 我國自主研發的Ti31/Ti80/Ti75/Ti60等牌號鈦合金的性能與深度應用

- 2025-02-11 船舶海洋工程能源化工等領域用Ti31鈦合金的性能特點

- 2024-07-29 水冷+去應力退火對Ti31鈦合金鍛件沖擊性能的影響

- 2024-03-30 熱處理對Ti31鈦合金鍛件顯微組織與力學性能的影響

- 2022-08-05 海洋工程用Ti31/Ti80/Ti75鈦合金研究與應用現狀

- 2021-12-28 船用TI31Ti75鈦合金裝備材料及制備技術研究進展概述

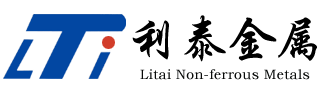

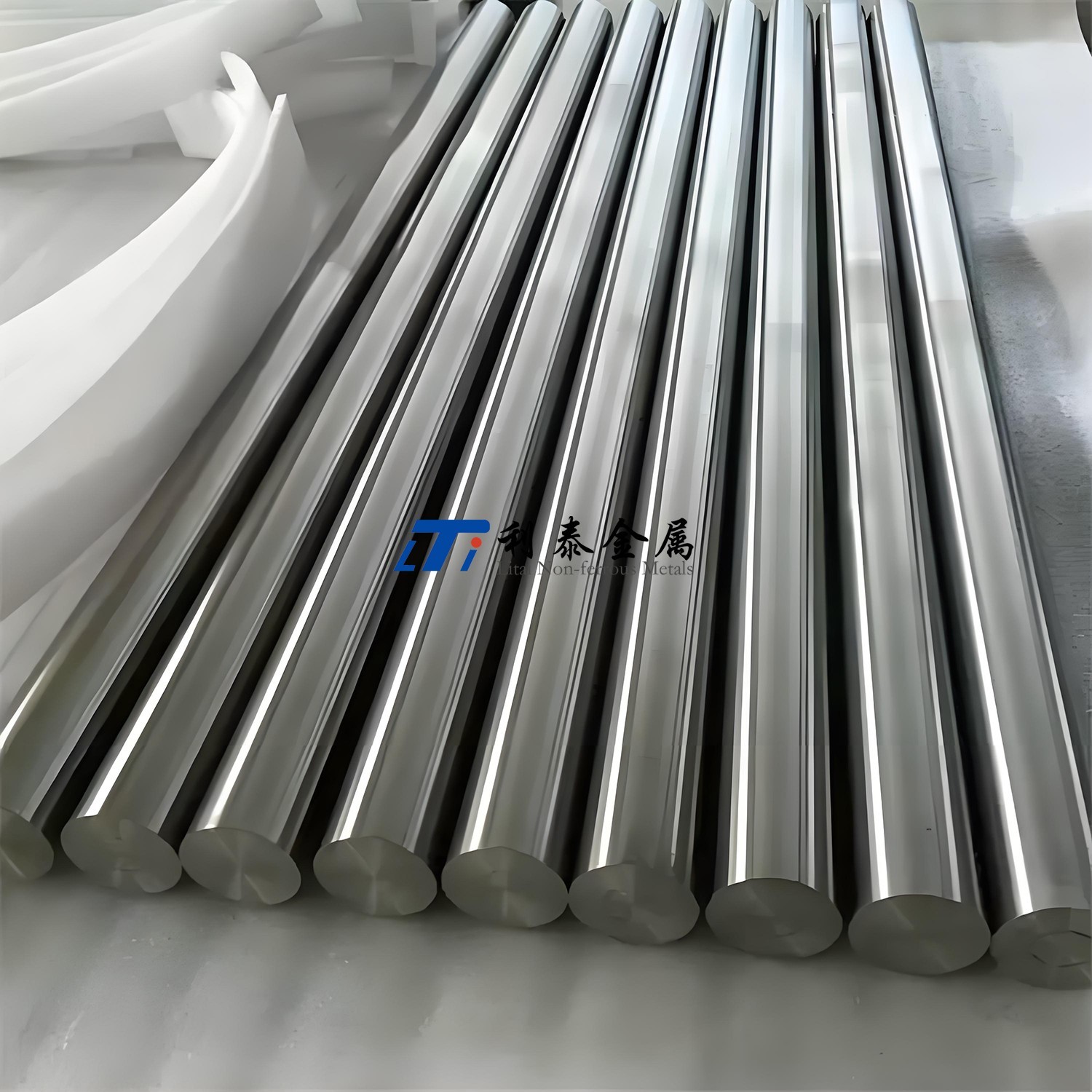

- 2021-10-15 利泰金屬熱銷海洋工程船舶制造用Ti31鈦棒

- 2021-09-27 Ti31Ti80Ti75鈦鍛件鈦合金棒在海洋工程裝備中的應用實例

- 2021-09-13 Ti31鈦鍛件在艦船及冷凝器制造中的應用

- 2021-08-29 我國艦船用鈦及鈦合金體系、性能、應用